Легкие бетоны в частном строительстве

Экономия энергоносителей становится необходимостью, а одна из главных статей расходов в нашем климате — отопление. В связи с этим разрабатываются новые материалы, которые позволяют строить теплые дома и утеплять имеющиеся. Все более популярными становятся легкие бетоны. Это целая группа материалов с довольно широким диапазоном свойств и характеристик.

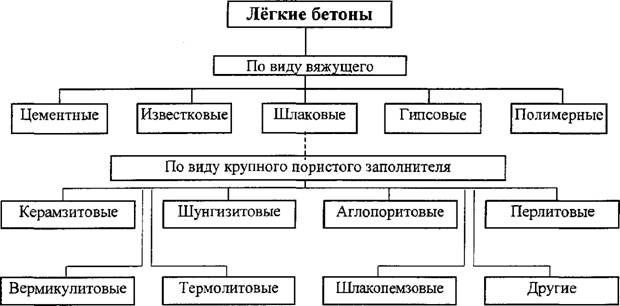

Виды легкого бетона

Снижение массы бетона происходит за счет образования пор и использования вместо традиционного гравия, а иногда и песка, легких заполнителей. Иногда поры образуются при использовании различных процессов. В зависимости от способа получения легкие бетоны подразделяют на три группы:

-

Ячеистый или поризованный бетон. Получают путем смеси вяжущего, воды, песка (в некоторых марках песка нет) и добавок, образующих пену или способствующих газообразованию. При использовании пены получают пенобетон, при использовании газообразующих добавок — газобетон. Если газобетоне большая часть вяжущего — известь, получают газосиликат. Основное отличие ячеистых материалов — отсутствие крупного заполнителя.

Но в каждой из групп может быть много разновидностей и составов. Используется разный заполнитель и различные вяжущие. Традиционно в качестве вяжущего используются цементы (на портландцементе материалы имеют лучшие прочностные характеристики). Вторым по популярности вяжущим является известь, реже используют гипс. Иногда могут применять смеси вяжущих и использовать жидкое стекло.

Технологии твердения

Есть три технологии изготовления ячеистого бетона:

- Естественное твердение. Залитый в формы состав оставляют не определенное время в опалубке. По истечении определенного времени (зависит от состава и вида) опалубку снимают. По этой технологии материал получается самый дешевый, но его характеристики находятся в самой нижней части допустимого диапазона, а иногда и ниже.

- Обработка в тепло-тепловлажностных камерах при атмосферном давлении. Качественные показатели выше, но и выше затраты и цена.

- Автоклавное твердение. Материал приобретает отличные характеристики, но и дороже стоит из-за дорогостоящего оборудования и расходов на энергоносители (на поддержание температуры и давления в камере).

Заполнители

По происхождению заполнители для легких бетонов можно разделить на две группы: натуральные (природные) и искусственные. Натуральные получают путем измельчения природных пористых материалов: ракушняка, пемзы, лавы, турфа, известняка и т.п. Лучшие из них — пемза и вулканический турф. У них структура пор закрытая, что снижает количество впитываемой материалом влаги.

Заполнители могут быть разными не только по «происхождению» но и по размеру, а часто еще и по форме

Искусственные заполнители для легкого бетона — это отходы некоторых технологических процессов (шлаки) или специально созданные из природных компонентов материалы (керамзит, вермикулит, перлит и т.д.) а также некоторые химические заполнители (полистирол).

Свойства, характеристики, применение

Основные характеристики легких бетонов, на которые следует обращать внимание при выборе, это плотность (объемная масса), прочность, теплопроводность и морозостойкость.

Плотность материала зависит в основном от характеристик наполнителя, а также расхода вяжущего и воды. Изменяться она может в широких пределах — от 500 до 1800 , но чаще всего она находится в пределах 800-1500 кг/м 3 . Исключение — поризованные или ячеистые бетоны (пено- и газо- бетон). Их плотность может быть от 200 кг/м 3 .

Основная же эксплуатационная характеристика — прочность на сжатие. Она подразделяется по классам, обозначается в спецификации латинской буквой «B», после которой стоят цифры. Эти цифры отображает то давление, которое может выдержать данный материал. Например, класс прочности B30 означает, что в большинстве случаев (по ГОСТу 95%) он выдерживает давление в 30 МПа. Но при расчетах берут запас прочности порядка 25%. И при расчетах для класса B30 закладывают прочность 22,5-22,7 МПа.

Одновременно используется и такая характеристика, как предел на сжатие. Она обозначается латинской буквой «M», а следующие за ней цифры принимают равными объемной массе бетона в кг/м 3 .

Соответствие между марками и классами бетона

Теплопроводность легких бетонов имеет обратную зависимость по отношению к плотности: чем больше воздуха содержит материал, тем меньше тепла он проводит. Этот параметр изменяется в значительных пределах от 0,07 до 0,7 Вт/(мх°С). Самые легкие материалы с малой плотностью используют как теплоизоляцию. Ими обшивают стены зданий и пристроек. Очень популярно утепление пенобетоном балконов и лоджий. Но наибольший экономический эффект можно получить при строительстве из легкого бетона средней плотности. Он имеет достаточную несущую способность для того чтобы можно было построить двух- или трех- этажный дом. При этом дополнительного утепления не требуется.

Таблица теплопроводности легких бетонов и традиционных строительных материалов

Еще одна важная характеристика — морозостойкость. Обозначается латинской буквой F, после которой стоят цифры, отображающие количество циклов разморозки/заморозки, которые материал может вынести без потери прочности. В случаях с легкими бетонами его морозостойкость напрямую зависит от количества вяжущего в составе: чем его больше, тем более морозостойкий будет бетон.

Назначение

По назначению легкие бетоны делят на следующие группы:

- Теплоизоляционные. Имеют теплопроводность не выше 0,25 Вт/(мх°С), плотность не более 500 кг/м 3 .

- Конструкционно-теплоизоляционные. Теплопроводность не выше 0,6 Вт/(мх°С), плотность 500-1400 кг/м 3 , марка прочности не ниже М35. В малоэтажном частном строительстве используются для строительства несущих стен, в многоэтажном — для ненагруженных стен.

- Конструкционные. Плотность от 1500 кг/м 3 и выше, марка прочности не менее М 50 и морозостойкость не ниже F 15. Используются для возведения несущих стен для построек выше 3 этажей.

Достоинства и недостатки

Если говорить о применении легкого бетона как утеплителя, то минусов немного. Главный — высокая гигроскопичность, которая, тем не менее, изменяется в широких пределах и сильно зависит от наполнителя и вида материала. Второй не очень приятный момент — необходимость подбирать соответствующую отделку. Если речь идет о наружной отделке (со стороны улицы), то выбирая материалы или тип отделки необходимо учитывать высокую паропроводимость. В связи с этим используют или специальные паропроводимые штукатурки или делают обшивку с вентиляционным зазором.

Зато плюсы легкого бетона как утеплителя более существенны. Он легко монтируется, мало весит, легко режется и пилится, хорошо переносит погодные изменения, не требует использования ветрозащиты. Ко всему этому добавьте высокие свойства по теплоизоляции и невысокую цену.

Один из легких бетонов — полистиродбетон

Если говорить об использовании легких бетонов, как материала для строительства домов, их достоинства в следующем:

- Высокие теплоизоляционные характеристики. Это свойство позволяет отказаться от дополнительного утепления стен и уменьшить при этом толщину стен.

- Небольшая масса. Стены из легких бетонов весят в разы меньше традиционных «тяжелых» материалов и по весу сопоставимы с массой домов из дерева. Малая масса ведет за собой «облегчение» фундамента и возможность использования более простых конструкций. А это значительно снижает затраты на строительство, а также транспортные расходы (считают, в основном, доставку стройматериалов по тоннажу).

- Малая масса позволяет изготавливать крупномерные строительные блоки и плиты, которые тем не менее, укладываются вручную. Это ведет к сокращению сроков строительства, а также уменьшению количества швов, которые являются в данном случае мостиками холода.

Как видим, достоинств у легкого бетона как строительного материала масса. Но не все так безоблачно. Есть недостатки, о которых стоит знать для принятия взвешенного решения:

- Для повышения прочности стен необходимо частое армирование. Это — дополнительные затраты на материалы и время на укладку арматуры.

- Недостаточная стойкость к трещиннообразованию. Неоднородная структура материала приводит к тому, что при наличии неравномерных нагрузок (неравномерное усадки фундамента, например) в блоках появляются трещины. Если они тонкие -паутинообразные — на прочность строения они не влияют, хотя выглядят устрашающе.

- Высокое влагопоглощение. Теплоизоляционные характеристики влажных материалов снижаются в разы. Потому при строительстве важно сделать качественную гидроизоляцию. Если планируется использование в условиях повышенной влажности, в качестве заполнителей рекомендуют использовать пемзу, аглопорит и керамзит.

- Низкая плотность материалов приводит к тому, что в таких стенах плохо держится крепеж. Вертикальные нагрузки материал держит хорошо, а вот на «вырыв» — плохо. Для легких и ячеистых бетонов разработан специальный крепеж, но лучшим решением является монтаж закладных в местах предполагаемого крепления тяжелых предметов.

- Сложность выбора наружной отделки. Как уже говорилось, это или облицовка с вентилируемым фасадом, или специальные штукатурки.

- Для внутренней отделки может потребоваться качественная предварительная грунтовка стен — для лучшего сцепления с штукатуркой или шпаклевкой.

- Невысокая степень звукопоглощения. Из-за большого количества пустот и проходящих между ними «дорожек» из бетона, звуки передаются очень хорошо. Для нормальной звукоизоляции требуется использование дополнительных материалов.

Большая часть недостатков, скорее, является особенностями эксплуатации, но принимать их во внимание необходимо. Тогда не будет неприятных сюрпризов, а все особенности будут учитываться еще на стадии планирования.

Где и как использовать на стройке, примеры изготовления своими руками

Как можно было понять из всего сказанного, использовать легкие бетоны можно для любых конструкций. Из них строят стены, используют как утеплитель, льют плиты для перекрытий, делают стяжку. Но под все эти задачи требуются разные характеристики. Их «набирают» подбором составляющих.

Как подобрать рецептуру

Например, для стяжки пола нужны прочность, гидрофобность и низкая теплопроводность. Прочность и снижение количества впитываемой влаги дает использование портландцемента в качестве вяжущего. Так как лучшие природные добавки, обеспечивающие низкую впитываемость влаги — пемза и вулканический турф — общедоступными не назовешь, то для увеличения теплопроводности можно использовать керамзит или полистирольные шарики. Они также влагу впитывают мало.

Пропорции компонентов для бетонов разных марок

Теперь о пропорциях. Их берут стандартные для заданной марки. И в зависимости от выбранного типа (беспесчаный или обычный) заменяют заполнитель. Для стяжки пола чаще всего используют обычные легкие бетоны. В них гравий заменяют выбранным заполнителем, который добавляют в нужной пропорции. Только воды берут меньше, делая раствор настолько плотным или текучим, чтобы можно было только его уложить.

Даже на производстве точный состав легкого бетона определяют каждый раз экспериментальным путем. Это обусловлено тем, что заполнители имеют очень разные характеристики как по массе, так и по плотности и другим параметрам. Делают несколько мелких замесов с разным составом заполнителя (крупного, мелкого, их пропорций, комбинируют несколько разных типов заполнителя) и разным количеством воды. После застывания определяют, какой из них лучше подходит для выполнения конкретной задачи. По такой же методе можно и самостоятельно определить сколько и какого заполнителя лучше сыпать, а потом затворять большие объемы.

Пример утепления чердака полистиролбетоном

Пример экспериментального подбора под конкретные задачи смотрите в видео. Требовалось подобрать состав для утепления чердачного перекрытия. Решено использовать полистиролбетон как теплый и легкий. Выбран был беспесчаный состав и в качестве заполнителя насыпались только полистирольные шарики.

По выбранной рецептуре и замешивали легкий бетон и утепляли чердак. Процесс можно увидеть дальше.

Но этот состав подойдет только для утепления в местах с небольшой нагрузкой. Если вам нужна стяжка с теплоизоляционными характеристиками на пол, берете традиционную рецептуру с песком, а заполнитель заменяете на полистирольные шарики. Для повышения прочностных характеристик можно добавить армирующие волокна, например волокна фибры. Для улучшения пластичности можно добавить, как в видео-фрагменте, некоторое количество моющего средства для посуды или жидкого мыла. В общем, оптимальный состав надо определять экспериментально.

Пример заливки стяжки из полистиролбетона можно увидеть в следующем видео. Новостей никаких, кроме другого состава: есть песок. В результате получится более однородная структура с полостями, заполненными бетонным раствором и небольшими воздушными пузырьками.

Что еще надо знать, что для производства полистиролбетона крошку лучше не использовать. Для нормальных характеристик нужны шарики, причем не любые, а те, которые будут хорошо сцепляться с раствором. Они имеют прочную пленку на поверхности и не впитывают цементное молочко, благодаря чему и имеют хорошие теплоизоляционные свойства. Крошка, полученная измельчением бракованных плит, имеет неравномерную и рваную структуру. В результате пропитывается цементным молочком. Естественно, такой бетон будет теплее чем обычный, но не такой, как с гранулированным.

Керамзитобетон в частном домостроении

Еще один популярный заполнитель для производства легкого бетона в домашних условиях — керамзит. Он сделан из глины, в которую добавлены вещества, увеличивающиеся в объеме при нагревании. Этот состав загружают в печи, где и происходит вспучивание и с последующим обжигом. Но, как показали исследования, многие глины фонят, в результате керамзит тоже имеет радиационный фон, порой даже небезопасный для здоровья. Так что к его выбору надо быть готовым — иметь дозиметр.

Порядок подбора состава тут аналогичен описанному выше. Только еще добавляется возможность изменять пропорции крупной и средней фракции. Также можно добавлять или нет песок и получать разные по структуре и характеристикам результаты.

Керамзитобетон используют для заливки в формы и получение строительных блоков, а также возможно возведение стен с переставной опалубкой. В отличие от керамзитобетонных блоков такую технологию можно использовать для возведения несущих стен.

А в этом видео — опыт проживания в доме из монолитного керамзитобетона.

Дома из опилкобетона — арболита

Еще один натуральный заполнитель, который стоит сущие копейки и может использоваться для частного домостроения — опилки, вернее стружки с опилками. Совсем мелкая фракция для этого материала непригодна, нужны отходы из-под оцилиндровки среднего или крупного размера.

Состав в этом случае беспесчаный, но пропорции сохраняются: на 1 часть бетона берут 6-7 частей заполнителя. В данном случае — опилок. Для повышения гидрофобности состава добавляют жидкое стекло или хлористый кальций.

Легкие бетоны: описание,виды,состав,свойства,фото,видео.

В строительстве бытуют ситуации, когда требуется применение более легких строительных смесей. Например, деревянные полы не выдерживают нагрузку из бетонов повышенной плотности и массы. Поэтому для их выравнивания используются только легкие бетоны на пористых заполнителях. Что же собой представляют данные растворы? Какова их прочность и долговечность? Попробуем ответить.

Описание материала

С учетом требований ГОСТ 25192-2012 бетон называется легким при его марке плотности в пределах D800-D1200 и особо легким – менее D800. К характерным свойствам этой разновидности относят низкую теплопроводность и отсутствие в составе тяжелых фракций. Стандартный размер зерен заполнителя варьируется в пределах 20 мм, (реже – до 40), однородность и формирование нужной структуры после застывания обеспечивается вводом пластифицирующих и порообразующих примесей. Уступая тяжелым маркам в прочности они выигрывают в огнестойкости, способности к энергосбережению и шумопоглощению и оказывают меньшую нагрузку на фундамент. В зависимости от целевого назначения разделяются на теплоизоляционные (с классом от В0.35 до В2) и конструкционные (от В2.5 до В40). Структура материала может быть разной, к этой разновидности относятся обыкновенные марки с полностью заполненными раствором пустотами между частицами заполнителя, беспесчаные крупнопористые смеси и ячеистый бетон с объемом вовлекаемого газа или воздуха до 85 %.

Состав, характеристики и свойства

При изготовлении облегченных растворов в качестве вяжущего подбирают цемент, известь, гипс, шлаки, полимеры и их комбинации. Ячеистые и поризованные разновидности практически не содержат крупных фракций, основным наполнителем для них является песок. В остальных случаях засыпаются керамзит, шунгизит, доменные отвальные шлаки, туф, пемза, вермикулит или перлит и аналогичные породы. Большинство крупнопористых составов содержат минимум песка, его заменяет мраморная крошка, помолы доломитов, пемзы и вулканического туфа. При приготовлении арболита и его аналогов используются органические вещества – опилки хвойных пород или продукты чесания льна или пеньки. Несмотря на разную основу легкие виды бетонов имеют общие свойства и особенности: 1. Низкий коэффициент теплопроводности.

Значение этого показателя зависит от пористости заполнителя или самой структуры и сухости материала и варьируется от 0,055 до 0,75 Вт/м·°C. Теплоизоляционные параметры ухудшаются при увеличении объемной влажности (коэффициент возрастает на 0,01-0,03 при изменении насыщенности влагой на 1%). Лучшие показатели в этом плане имеют марки на основе вспученного вермикулита. 2. Зависимость итоговой прочности материала от вида вяжущего и качества заполнителя (причем в большей степени от второго фактора).

Рабочие характеристики во многом определяются долей цемента в составе (чем она выше, тем долговечнее бетон, но тем хуже его теплоизоляционные свойства), пористостью и насыпной плотностью крупных фракций, и методами уплотнения при замесе и заливке. 3. Достаточно высокую для применения снаружи морозостойкость, ее стандартное значение варьируется от 15 до 200 циклов и при необходимости доводится до 400, лучшие показатели наблюдаются при использовании в качестве заполнителей керамзита, пемзы и аглопорита (от F100 и выше). 4. Хорошую огнестойкость у большинства смесей за исключением пенополисторолбетонов.

Достоинства и недостатки

Если говорить о применении легкого бетона как утеплителя, то минусов немного. Главный — высокая гигроскопичность, которая, тем не менее, изменяется в широких пределах и сильно зависит от наполнителя и вида материала. Второй не очень приятный момент — необходимость подбирать соответствующую отделку. Если речь идет о наружной отделке (со стороны улицы), то выбирая материалы или тип отделки необходимо учитывать высокую паропроводимость. В связи с этим используют или специальные паропроводимые штукатурки или делают обшивку с вентиляционным зазором.

Зато плюсы легкого бетона как утеплителя более существенны. Он легко монтируется, мало весит, легко режется и пилится, хорошо переносит погодные изменения, не требует использования ветрозащиты. Ко всему этому добавьте высокие свойства по теплоизоляции и невысокую цену.

Если говорить об использовании легких бетонов, как материала для строительства домов, их достоинства в следующем:

- Высокие теплоизоляционные характеристики. Это свойство позволяет отказаться от дополнительного утепления стен и уменьшить при этом толщину стен.

- Небольшая масса. Стены из легких бетонов весят в разы меньше традиционных «тяжелых» материалов и по весу сопоставимы с массой домов из дерева. Малая масса ведет за собой «облегчение» фундамента и возможность использования более простых конструкций. А это значительно снижает затраты на строительство, а также транспортные расходы (считают, в основном, доставку стройматериалов по тоннажу).

- Малая масса позволяет изготавливать крупномерные строительные блоки и плиты, которые тем не менее, укладываются вручную. Это ведет к сокращению сроков строительства, а также уменьшению количества швов, которые являются в данном случае мостиками холода.

- Пластичность материала и легкость в обработке. Многие легкие бетоны легко режутся, пилятся, шлифуются. Это позволяет использовать их для изготовления различных архитектурных и декоративных элементов, а также прямо на месте получать детали необходимого размера, распилив имеющиеся блоки на более мелкие фрагменты.

- Хорошо переносят изменения условий эксплуатации. Перепады влажности и температур практически никак не сказываются на материале. Также хорошо они держат постоянные нагрузки, не особо чувствительны и к механическим воздействиям. В материале появляются вмятины, но целостность блока нарушить тяжело.

- В качестве заполнителей часто используются отходы производства. Это снижает стоимость материала, одновременно снижая нагрузку на окружающую среду.

- Некоторые виды легких бетонов можно изготавливать самостоятельно (обычно с заполнителями из шлаков или керамзита), сократив расходы на строительство до минимальных значений.

Как видим, достоинств у легкого бетона как строительного материала масса. Но не все так безоблачно. Есть недостатки, о которых стоит знать для принятия взвешенного решения:

- Для повышения прочности стен необходимо частое армирование. Это — дополнительные затраты на материалы и время на укладку арматуры.

- Недостаточная стойкость к трещиннообразованию. Неоднородная структура материала приводит к тому, что при наличии неравномерных нагрузок (неравномерное усадки фундамента, например) в блоках появляются трещины. Если они тонкие -паутинообразные — на прочность строения они не влияют, хотя выглядят устрашающе.

- Высокое влагопоглощение. Теплоизоляционные характеристики влажных материалов снижаются в разы. Потому при строительстве важно сделать качественную гидроизоляцию. Если планируется использование в условиях повышенной влажности, в качестве заполнителей рекомендуют использовать пемзу, аглопорит и керамзит.

- Низкая плотность материалов приводит к тому, что в таких стенах плохо держится крепеж. Вертикальные нагрузки материал держит хорошо, а вот на «вырыв» — плохо. Для легких и ячеистых бетонов разработан специальный крепеж, но лучшим решением является монтаж закладных в местах предполагаемого крепления тяжелых предметов.

- Сложность выбора наружной отделки. Как уже говорилось, это или облицовка с вентилируемым фасадом, или специальные штукатурки.

- Для внутренней отделки может потребоваться качественная предварительная грунтовка стен — для лучшего сцепления с штукатуркой или шпаклевкой.

- Невысокая степень звукопоглощения. Из-за большого количества пустот и проходящих между ними «дорожек» из бетона, звуки передаются очень хорошо. Для нормальной звукоизоляции требуется использование дополнительных материалов.

Большая часть недостатков, скорее, является особенностями эксплуатации, но принимать их во внимание необходимо. Тогда не будет неприятных сюрпризов, а все особенности будут учитываться еще на стадии планирования.

Сфера и особенности применения

Характеристики этой разновидности позволяют: Возводить легкие конструкции, включая армируемые стены и перекрытия. Для их усиления выбираются обычные металлические стержни, балки, швеллеры, армопояса, колонны и ригели из более тяжелых строительных смесей. Максимальный эффект энергосбережения наблюдается при закладке элементов, разделяющих разнотемпературные зоны: наружных стен, перекрытий первого и последнего этажа. Использовать материал в качестве промышленного утеплителя: обеспечивая минимальную нагрузку на фундамент, бетон хорошо выдерживает высокую температуру и не боится воздействия агрессивных сред. Изготавливать кладочные изделия: блоки, панели, элементы перекрытий. Закладывать пролеты, фермы и проезжие плиты мостов при условии их напряженного армирования. Проводить реставрационные работы, включая ремонт тоннелей, крупноблочных МКД, колонн и мостов.

Класть и футеровать печи (для жаростойких растворов). В большинстве случаев блоки из облегченных марок легко поддаются обработке и распилу, при их отделке не возникает проблем. Ограничением применения является высокая способность к водопоглощению, при обычных условиях этот материал не подходит для возведения фундаментов и подземных конструкций. Исключения представляют составы с гидрофобными добавками, имеющие марку водонепроницаемости от W4 и выше. Блоки из такого бетона, используемые для строительства наружных систем, нуждаются в закрытии от внешних воздействий, проще всего это сделать с помощью штукатурки. Технология производства, нюансы замеса своими руками

Технология приготовления

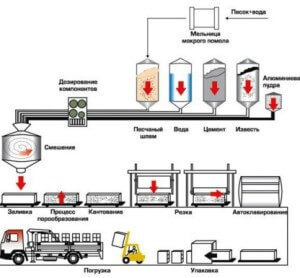

Газобетон изготавливается путем добавления газообразующих примесей, способствующих расширению раствора и образованию внутри него ячеек с газом. Ширина ячеек составляет 1-2 мм. Все пространство между порами занимает раствор. Пенобетон готовится по похожей технологии, только средством, служащим для создания пор, является пенообразователь. Заранее приготовленная пена смешивается с раствором. Конечный продукт после застывания получает пористую структуру.

Пену готовят путем взбивания воды с пенообразующим жидким канифольным мылом на основе животного клея. Компоненты для пенобетона смешивают внутри специальных устройств, после чего получившийся раствор закладывают в формы, отправляют в автоклавные печи либо пропарочные камеры.

Газобетон производится посредством смешивания цементного песка, кремнеземистых веществ, воды. Иногда сюда же вводят известь. Хорошенько перемешав состав, к нему присоединяют газообразователь, в роли которого выступает алюминиевая пудра либо пергидроль. Внутри печей раствор под большим давлением пара раскаляется до высочайших температур, достигающих практически двухсотой отметки термометра. Такие манипуляции содействуют активной связи кремнеземистого материала с гидроксидом кальция. Итоговым результатом получается гидросиликат кальция с высокой прочностью, долговечностью.

Больше пользуется спросом первый вариант газообразователя, имеющий консистенцию тонкодисперсного порошка. Возникновение пор здесь осуществляется благодаря взаимосвязи алюминиевой пудры и гидроксида кальция. При этом возникает химическая реакция, способствующая вспениванию цементного раствора, который по окончании застывания получает пузырчатую структуру.

Приготовленный раствор газобетона заливается в металлические формы. Технология заливки заключается в том, чтобы формы наполнились до верха по окончании вспенивания смеси. После этого материал помещают внутрь автоклавных печей, где под воздействием пара, большого давления, очень высоких температур он стремительно твердеет. Данный метод обработки обогащает конечный продукт высоким коэффициентом прочности, а также позволяет вместо цемента использовать известь, и получить при этом газосиликатные изделия.

Бетоны с крупнопузырчатой структурой изготавливаются из цементного порошка, крупного наполнителя, которым может выступать гравий либо щебенка, а также воды. Как правило, сей раствор идет без песка, и называется беспесчаным. Однако иногда песок в очень малых дозах добавляют к содержимому строительного состава. Такой тип смеси называют малопесчаным.

Сфера использования

стяжке перекрытий, полов; Пористый строительный материал, плотность которого доходит до 1200 кг/м3, зачастую применяют при:

- цельной закладке стен;

- изготовлении стеновых панелей;

- закладке пустошей, обвалов грунта;

- монтаже мостовых свай;

- укладке дорог;

- реставрации туннелей.

Стеновые панели на основе крупноячеистых смесей используются во время постройки цельных либо крупноблочных сооружений. За счет того, что в состав не входит песок, плюс за счет возможности приготовить раствор самостоятельно, строитель может значительно сэкономить средства.

Легкие материалы с мелкопузырчатой структурой больше пользуются спросом при возведении частных одноуровневых усадеб. Такие дома получаются очень теплыми, крепкими, устойчивыми к пожарам.

Как сделать своими руками?

Процесс зависит от вида раствора: приготовить пенобетон в домашних условиях практически нереально, а вот смеси с керамзитом или легкими пористыми добавками — вполне. Основная проблема касается выбора соотношения В/Ц, большинство заполнителей шершавые и абсорбционные. Поэтому пропорции подбираются опытным путем, делается замес небольшой порции, заливается и выдерживается пробный образец. Проще всего приготовить легкий бетон своими руками на основе керамзита: в бетономешалку заливается вода, добавляется порционно цемент (до кондиции молочка) и только потом — заполнитель, все компоненты перемешиваются до однородного состояния.

При замесе в домашних условиях существует постоянный риск неравномерного распределения вяжущего. По этой причине любые модификаторы просто добавляются в воду в начале замеса (а не в конце, как у тяжелых бетонов). Исключение представляет фиброволокно, оно вводится в состав последним. Пористые теплоизоляционные заполнители нуждаются в предварительном смачивании (такие, как перлит или вермикулит). Ручной замес не рекомендуется, при отсутствии бетоносмесителя следует воспользоваться дрелью или строительным миксером. Легкие пористые бетоны хорошо сохраняют структуру и оптимальны для применения технологии скользящей опалубки, окончательный набор прочности зависит от состава.

Ячеистый легкий бетон

Ячеистые бетоны, выступающие в качестве разновидности легких бетонов, получают с применением смеси вяжущего составляющего и добавок, которые могут быть пено- или газообразующими. Последние лишены крупнофракционных заполнителей. Такие виды бетона могут быть лишены и мелкофракционного заполнителя, в роли которого выступает песок. После процесса твердения смеси с описанным составом получается каменный стройматериал, который отличается высокой пористостью. Воздушные поры при этом равномерно распределены, а их объем может достигать 85% от общего объема. Поры представляют собой замкнутые ячейки, которые имеют внутри себя газ или воздух.

Основной недостаток ячеистого бетона – низкая прочность на излом.

. Пенобетон получается методом смешивания раствора, который может быть заменен цементным тестом, с заблаговременно подготовленной пеной. После отвердевания смеси удается получить материал, в основе которого ячейки. Пена получается в ходе активного перемешивания жидкости с пенообразователем. Последним выступают жидкие составы канифольного мыла, которое имеет животный клей либо водный раствор сапонина. Наличие в составе пор газа или воздуха определяет разновидность легкого бетона, который называется газобетоном или пенобетоном. Газобетон получается методом вспучивания бетонной смеси с введением газообразователя, тогда как во втором варианте вводится пенообразователь. Образуемые в процессе поры обладают диаметром, который ограничен 1-2 мм, между ними расположены тонкие стенки на базе строительной смеси.

Пенобетонная смесь готовится в смесителях особого назначения. Затем состав оказывается в стальных формах и поступает в автоклавы, взамен которых могут быть использованы пропарочные камеры.

Смесь подвергается воздействию постоянного температурного режима в пределах 180-190°С и высокого давления пара в пределах 0,8-1,3 МПа. Эти условия способствуют активному взаимодействию кремнеземистого составляющего и гидроксида кальция. В конечном итоге получается гидросиликат кальция, в качестве его особенностей выступают отличная пр

Газобетон изготавливается из смеси цемента, кремнеземистого составляющего и воды. В некоторых случаях к составу добавляется известь. Как только смесь оказывается тщательно перемешанной, в нее добавляется газообразователь, он представляет собой алюминиевую пудру, пергидроль и др. Среди наиболее популярного образователя газа выступает первый вариант, который представлен тонкодисперсным порошком. Газообразование в этом случае осуществляется за счет взаимодействия алюминия и гидроксида кальция. Водород, получаемый в ходе химической реакции, способствует вспучиванию цементного теста. Последнее обретает твердость и сохраняет пористую структуру.

Монтаж внутренних стен с применением газобетонных блоков производится с использованием специальных клеевых смесей. Как правило, они готовятся из цемента, песка и компонентных добавок. Сухие составляющие должны быть перемешаны сначала в сухом виде, а уже после к ним следует добавить жидкость. Укладка производится по шнуру, который следует протянуть между двумя уложенными на углах блоками. Газобетонная смесь после приготовления оказывается во внутреннем пространстве стальных форм. Их заполнение происходит по такой технологии, чтобы после окончания вспучивания формы оказались заполнены до краев. Газобетон претерпевает этап вызревания, находясь в формах, после его подвергают ускоренному процессу твердения, применяя автоклавную обработку. Этот подход позволяет получить на выходе изделия, которым свойственна высокая прочность, кроме того, технология помогает значительно уменьшить расход цемента, что обеспечивается его частичной или полной заменой известью. Если полностью использовать известь взамен цемента, то удастся получить газосиликаты. Каждый из видов ячеистых бетонов отлично поддается любому виду обработки.

Так, изделия при необходимости можно пилить или сверлить. Возведение перегородок следует производить параллельно с армированием, которое должно быть поперечным. Армирование рекомендуется выполнять по некоторым направлениям, одно из них — это уровень перекрытий, другое — стыки стен и глухие участки. Во втором ряду кладку можно производить без использования шнура, но с применением уровня. Корректировать положение изделий можно при помощи резинового молотка, которым следует аккуратно постучать по изделию, пока его положение не достигнет идеального, выставленного по уровню. Пространства между швами следует тщательно заполнять клеевым составом, следя за тем, чтобы не образовались пустоты. Это условие обязательно, в противном случае они могут стать причиной изменения заданного положения стены, что приведет к разрушению всей конструкции. Швы не должны быть излишне большими, их ширина варьируется в пределах от 1 до 3 мм.

Возведение перегородок следует производить параллельно с армированием, которое должно быть поперечным. Армирование рекомендуется выполнять по некоторым направлениям, одно из них — это уровень перекрытий, другое — стыки стен и глухие участки.

Легкие пористые строительные смеси обладают всеми свойствами, подходящими для качественного строительства. Постройка дома из такого материала не составит большого труда, не займет много времени и финансовых вложений, зато результат превзойдет все ожидания.

Особо легкие бетоны

К категории особо легких относятся бетоны, плотность которых ниже или равна 800 кг/м 3 . Эти строительные материалы обладают высокими теплоизоляционными характеристиками. Наиболее популярный представитель этой группы – полистиролбетон, содержащий вяжущее (портландцемент, шлакопортландцемент, гипс), гранулы пенополистирола размером примерно 3 мм, различные добавки и воду. Плотность таких смесей составляет 150-600 кг/м 3 .

Виды полистиролбетона

Технические условия на этот строительный материал регламентирует ГОСТ Р 51263-2012. По сочетанию теплоизоляционных и прочностных характеристик полистиролбетон разделяют на следующие группы:

- теплоизоляционный;

- теплоизоляционно-конструкционный;

- конструкционно-теплоизоляционный.

Этот материал может предназначаться для изготовления сборных изделий или монолитных конструкций.

Преимущества и недостатки сверхлегкого бетона с полистирольной крошкой

Применение блоков из этого материала эффективно в определенных областях, благодаря комплексу характеристик:

- Безопасность для окружающей среды и людей.

- Долговечность при соответствующей защите от воздействия отрицательных температур.

- Набор прочности при эксплуатации конструкции.

- Огнеупорность – блоки выдерживают воздействие огня в течение длительного времени, при пожаре поверхностные гранулы испаряются, а тление и горение материала отсутствуют. Однако при длительном воздействии высоких температур он постепенно теряет прочность.

- Высокие звуко- и теплоизоляционные характеристики. По теплоизоляции стена из полистиролбетонных блоков соответствует кирпичной стене толщиной 1,5 м.

- Хорошая обрабатываемость – материал легко поддается сверлению, фрезерованию, распиловке.

- Антисептические характеристики, благодаря добавлению смол СДО (дегтя, омыленного щелочью). В таком материале не заводятся насекомые, он не повреждается грызунами и плесенью, не гниет.

Основным недостатком полистиролбетона является невысокая прочность. Также для этого материала характерна низкая паропроницаемость, которая может стать причиной высокой влажности в помещении.

Совет! Для решения проблемы влажности в строении предусматривают эффективную систему принудительной вентиляции.

Изготовление полистиролбетона: особенности процесса

Основным компонентом является пенопластовая или пенополистирольная крошка, которая бывает двух видов:

- гранулы, приобретаемые в магазине и уже готовые к использованию;

- гранулы, получаемые из листов на дробильном оборудовании.

Во втором случае материал получается дешевле, поскольку крошку можно делать не из целых листов, а из отходов. Однако недостатком последнего варианта является то, что при измельчении будут разрушаться уже готовые гранулы, что приведет к снижению прочности продукта и повышению влагопоглощения.

Совет! Использование пенополистирольной крошки вместо пенопластовых гранул приводит к повышению прочности и влагонепроницаемости особо легкого бетона.

В зависимости от масштабов производства блоков, используют оборудование следующих видов:

- Автоматизированные конвейерные линии, на которых ручной труд практически отсутствует. Для них характерна высокая стоимость. Применяются на крупномасштабных производствах. Блоки, изготовленные на автоматических линиях, отличаются хорошим качеством и точностью размеров, благодаря строгой дозировке и соблюдению правил техпроцесса.

- Стационарная линия. Отличается меньшей стоимостью и производительностью при более высокой доле ручного труда.

- Мобильные установки, которые состоят из бетономешалки и форм для блочных изделий. На таком оборудовании получают самый низкокачественный материал из-за приблизительной дозировки.

Точной дозировки для полистиролбетона не существует. Каждый производитель разрабатывает собственный вариант.

Таблица примерного состава беспесчаного полистиролбетона разных марок

| Плотность, кг/м 3 | Цемент М400, кг | Полистирольные гранулы, м 3 | Добавка, % | Вода, л |

| 200 | 160 | 1,0 | 0,8 | 100 |

| 300 | 240 | 1,0 | 0,65 | 120 |

| 400 | 330 | 1,0 | 0,6 | 150 |

| 500 | 410 | 1,0 | 0,45 | 170 |

Совет! Прочность полистиролбетона (или пенопластобетона) повышают с помощью специальных добавок, предназначенных для этой цели.

Области применения

Одна из главных областей применения полистиролбетона – изготовление несъемной опалубки, в которую заливается тяжелый бетон.

Преимущества этого способа:

- многослойная стена сочетает прочность и хорошие теплоизоляционные характеристики;

- полистиролбетон прост в монтаже, благодаря небольшой плотности и хорошей обрабатываемости;

- повышенная скорость ведения строительных работ.

Этот материал значительно повышает теплосберегающие характеристики строения, следовательно, снижает энергозатраты на обогрев внутреннего пространства. Для сооружения ответственных элементов дома применять такой стройматериал не рекомендуется.

Популярные теги

- Строитель с 20-летним стажем

- Эксперт завода «Молодой Ударник»

В 1998 году окончил СПбГПУ, учился на кафедре гражданского строительства и прикладной экологии.

Занимается разработкой и внедрением мероприятий по предупреждению выпуска низкокачественной продукции.

Разрабатывает предложения по совершенствованию производства бетона и строительных растворов.

Источник https://stroychik.ru/strojmaterialy-i-tehnologii/legkie-betony

Источник https://building-ooo.ru/uncategorized/legkie-betony-opisanievidysostavsvojstvafotovideo/.html

Источник https://udarnik.spb.ru/articles/vse-o-betone/osobo_legkie/