Кованые диски. ВСМПО

Содержание

Диски VSMPO

Легендарные кованые диски ВСМПО – это мечта любого автомобилиста. Такие диски украшение каждой машины. Но загвоздка заключается в том, что такие колесные диски – это совсем недешевое удовольствие. Для начала стоит расшифровать саму аббревиатуру. ВСМПО – это Верхнесалдинское металлургическое производственное объединение (крупнейшее в России, входит в состав «Ростех»). Год основания – 1933.

В плане материала кованый диск ВСМПО не отличается от литого «собрата». Он делается из сплава алюминия, магния к которым в малом количестве добавляется медь. Конечно же, у каждого производителя есть свои пропорции этих составляющих, которые являются их коммерческой тайной и секретом качества, но общая суть понятна.

Производство кованых дисков ВСМПО

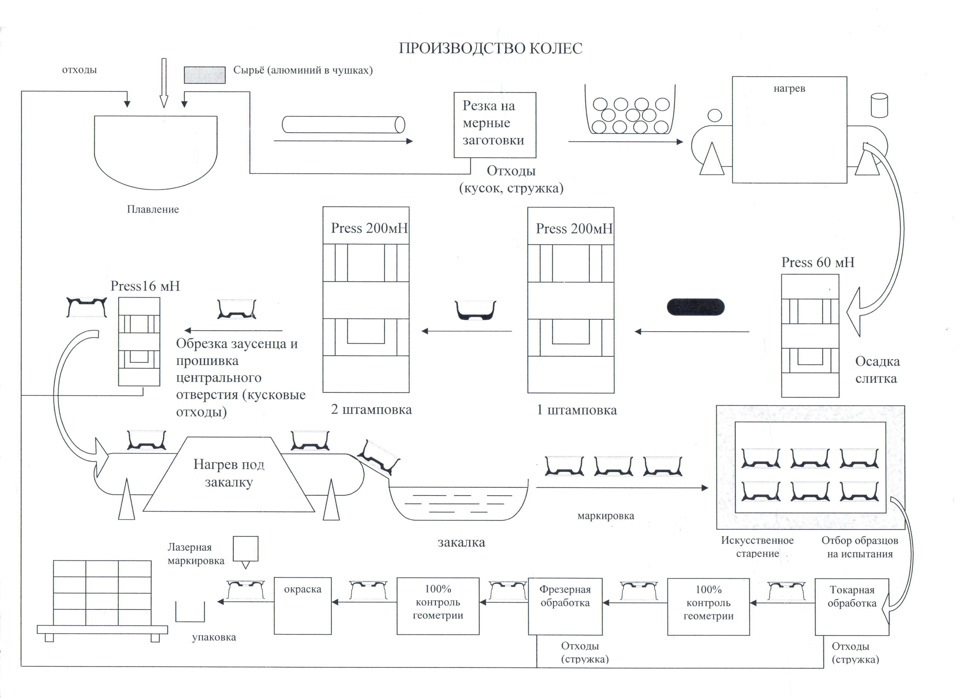

На первом этапе металлы, которые будут входить в сплав для изготовления диска, плавят, заливая в специальные формы (цилиндры). После полного остывания формы, получившиеся из сплава металлов цилиндры, распиливают поперек на заготовки, из которых потом будет производиться колесный диск (одна заготовка – это один будущий кованый диск).

Далее получившуюся заготовку нагревают в специальной печи до определенной температуры и отправляют под пресс, который сплющивает заготовку под определенными углами несколько раз. В чем-то этот процесс напоминает ковку металла кузнецом, отсюда и происходит название. После воздействия пресса на металл, его структура становится мелкозернистой и волокнистый, в ней просто физически не может остаться никаких пор и пустот.

Стоит сказать, что воздействий пресса на будущий диск несколько. Мы описали первое, когда цилиндрическую заготовку превращают в «лепешку», но это лишь часть процесса, после этого «лепешка» отправляется в печь, а на пресс ставится другой штамп, который из этих «лепешек» сделает нечто напоминающее «кастрюли». Они уже будут чем-то отдаленным походить на колесный диск, но у них все еще не будет прорезей и отверстий, которые появятся на последующих этапах.

Третье воздействие пресса придаст форму «кастрюле», тут уже прорисуются все борта диска и его борозды, но прорезей и отверстий все еще не будет. После этого заготовку разогревают до температуры около 500 градусов и резко охлаждают в ледяной воде. Это сделает структуру металла еще более мелкозернистой и еще более крепкой и прочной. Заготовка подвергается трем этапам такого нагревания и охлаждения. Далее её искусственно «старят», что еще даст ей дополнительную прочность, так как все механические напряжения снимаются.

После этого будущий диск попадает на механическую обработку в цех, где с помощью сверл и резцов заготовка становится диском. В ходе этой обработки снижают вес будущего диска, но при этом оставляют ребра жесткости. Снижение веса важный момент, так как облегчение одного диска на один килограмм – это дополнительная грузоподъемность автомобиля примерно в шестьдесят кило.

Преимущества «ковки» ВСМПО

Многие даже никогда об этом не думали, но зря. Преимущества у кованых дисков есть перед литыми аналогами, причем их немало. Стоит перечислить основные сильные стороны данной «ковки»:

- высокое качество изготовления;

- крайне высокая прочность;

- отличные скоростные характеристики;

- влияют на снижение расхода топлива;

- эстетически привлекательные;

- снимают нагрузку с подвески авто.

Подделки

То, на что есть спрос, часто подделывают. Конечно же, речь идет о, так называемых, репликах. Они тоже имеют право на жизнь, так как и на такие диски хороший спрос. Но иногда хитрые продавцы (чаще всего подержанных дисков) продают аналог по цене оригинала ВСМПО, это не совсем хорошо и нужно кое-что знать, чтобы не попасться на такую уловку.

Нужно тщательно осмотреть диск, на оригинале на внутренней части есть штампы производителя, конечно же, производители из Китая сейчас и штампы копируют, но у них получается это немного грубовато, оригинальная штамповка диска выглядит аккуратно и всегда делается одним стилем и шрифтом.

Если вы хорошо знаете, как выглядит оригинальный диск, то заметите, что перед вами не он, когда вам будут предлагать реплику. Отличия не слишком очевидные, но они есть. Вы должны хорошо представлять кованый диск, которым интересуетесь, чтобы вовремя понять подвох, особенно хорошо отличать реплику, когда есть с чем её сравнить. Возможно нужно ехать покупать диски с товарищем, у которого на авто уже установлены такие оригинальные.

У кованого диска края рисунка всегда островатые, литая реплика такого диска будет иметь сглаженные края. Литой диск тяжелее, но это уже вопрос к тем, кто знает вес оригинала или же есть то, с чем можно сравнить, это актуально, если покупается диск без резины.

Цена кованого диска всегда выше, не стоит клевать на заманчивые предложения, где за деньги, которые характерны для литых колесных дисков, предлагают якобы «ковку». С большой вероятностью это и есть «литье» по цене «литья».

ВСМПО или аналоги?

Оригинальная «ковка» заслуживает внимания, диски очень качественные и достойные. Литые диски могут превзойти кованые диски ВСМПО только лишь во внешней эстетике. «Ковка» выглядит менее изящно, но у него множество других плюсов. Если вам нужны качественные диски по разумной цене, то выбирайте кованые ВСМПО, если для вас это вторично и главное для вас — это красота, то рассматривайте конкурентные литые модели. Выбор делает каждый автолюбитель самостоятельно.

Чтобы хоть как-то понять ценообразование компании-производителя стоит рассмотреть этот момент на реальных примерах, для удобства восприятия информации сведем все основные данные по этим дискам в одну таблицу, цены приведем усредненные. В данной таблице будут представлены и новые модели дисков, которые до сих пор можно купить со складов из запаса, и предложения со вторичного рынка, но нужно понимать, что на диски б/у ценообразование условное и во многом зависит от состояния диска и запросов продавца:

| Новые кованые колесные диски ВСМПО | ||||

|---|---|---|---|---|

| Название модели | Радиус диска | Ширина обода | Количество отверстий | Цена за штуку |

| Гамма | R16 | 6.5″ | 5 | 4800 рублей |

| Предложения на вторичном рынке по кованым дискам ВСМПО | ||||

| Вега | R15 | 6.5″ | 4 | 3500 рублей |

| Пантера | R13 | 5.0″ | 4 | 2500 рублей |

| Орбита | R13 | 5.0″ | 4 | 1300 рублей |

| Эдельвейс | R13 | 5.0″ | 4 | 1200 рублей |

Стоит понимать, что компания закончила производство дисков в 2012 году. И найти новыми их сейчас очень непросто.

Отзывы

Отзывы реальных покупателей характеризуют диски ВСМПО, как очень прочные и надежные. Все вышеперечисленные положительные их стороны подтверждаются. Иногда есть редкие отрицательные отзывы, касательно высокой цены, но технология производство и безупречное качество этих дисков вполне эту цену объясняют.

Есть еще один момент, на который жалуются автолюбители. Он заключается в том, что когда вы попадаете колесом в глубокую выбоину, то кованый диск вообще не страдает, но данная выбоина сильно отражается на подвеске автомобиля и резине, которая может даже с легкостью порваться. Но стоит признать, что данный минус весьма условен. Во всем другом кованые диски ВСМПО только хвалят.

И, конечно же, все любители «ковки» от ВСМПО расстроены тем, что в данный момент производство колесных автомобильных дисков прекращено.

Кованые диски. ВСМПО

Скопировано у Axmax , с целью сохранить себе, так же как и с книгами по автоспорту.

На Д2 очень много пишут про кованые диски. Предлагаю свою точку зрения на производство кованых дисков, которое я видел на заводе ВСМПО.

Мне просто повезло и я успел запрыгнуть в последний вагон отходящего… Поезда закрытия производства кованых дисков.

Предприятие поражает своими размерами. Полсотни цехов разбросаны по всему городу и занимают, наверное, большую его часть. Из 50 000 человек, которые проживают в Верхней Салде, более 20 000 работают на заводе. Но готовую продукцию выпускает только один цех, остальные же делают «полуфабрикаты». Именно в этот цех № 37 по производству кованых дисков я и отправился.

Огромные тяжёлые двери цеха размером с ТЭЦ шумно разъезжаются, и меня встречает энергичный молодой человек — Дмитрий Тетюев, заместитель начальника цеха. Соответственно, второй человек в деле производства дисков. Мне стало как-то не по себе занимать время (как оказалось позже — целых полдня) у такого важного человека, но с другой стороны от него не услышишь ответа вроде «это решают выше». Он и есть один из тех людей, которые принимают самые важные решения.

До середины 90-х годов цех занимался выпуском кованых опорных катков для танков, но как только оборонные заказы перестали поступать, завод начал производство дисков для легковых автомобилей.

Мы стоим перед началом производственного цикла: штабелями лежат алюминиевые столбы, а на каждом торце такой огромной колбаски красуются буквы АВ. Это — авиаль или авиационный алюминий, материал из которого производятся почти все российские кованые колёса.

«А чем отличается алюминиевый сплав Al 6061, который используется во всем мире для производства кованых дисков от российского АВ?» — осторожно спрашиваю я. «Сплавы очень похожи, допуски легирующих элементов (добавляемых в сплав для повышения прочности — прим. ред.) у них пересекаются, разница лишь в предельных значениях. Например, содержание кремния в сплаве 6061 должно быть в пределах 0,4-0,8%, а в сплаве АВ 0,5-1,2 %. Поэтому в большинстве случаев определить, какой это именно сплав — АВ или 6061 — очень сложно».

Чушки вручную укладываются на ленту печи, где они нагреваются до температуры 550 градусов и далее поступают на первый, самый «нежный» пресс мощностью 6 000 тонн. Для сравнения: даже самый тяжёлый колёсный транспорт в мире — гружёный карьерный БелАЗ — не весит и 600 тонн. Там чушка принимает форму лепёшки и следует дальше по конвейеру

Непосредственно в процессе штамповки участвуют два мощных пресса мощностью 20 000 тонн. Жара рядом с ними просто невыносимая, а между тем рабочий в течение восьми часов смазывает штамп пресса, чтобы заготовка не прикипела к нему. Последний пресс с усилием в 16 000 тонн делает центральное отверстие, а также расширяет заготовку. Между прессами движется конвейер, рабочие управляют ими дистанционно, с помощью пульта управления. Время, затраченное на прохождение всех четырёх прессов, составляет всего 4 минуты, а производственная мощность конвейера — 1 диск в минуту. Такая скорость нужна потому, что заготовка не подогревается после выхода из печи, а наоборот медленно остывает. Дальше процесс обработки уже замедляется, конвейера нет, а рабочий самостоятельно устанавливает диск на каждую из обрабатывающих машин.

Между всеми 4 прессами (5-20-20-6 тыс тонн) движется конвейер, рабочие управляют прессами дистанционно, с помощью пульта управления

Однако на выходе с конвейера получаются немного приподнятые блинчики, которые всё ещё никак не напоминают кованые диски, продающиеся в магазине. «Дело в том, что у нас в производстве дисков применяются две разные схемы: первая — это горячая объёмная штамповка, а вторая — штамповка с последующей раскаткой. С утра мы делаем штамповку, а после обеда уже подготавливаем заготовки для раскатки», — предвидя мой вопрос, объяснил Дмитрий.

Зачем же нужно два разных типа производства? «Правило военных, — рассказывает Дмитрий, — обязательно должен быть запасной вариант на случай какой-либо поломки, ну а во-вторых, мы бы полностью сосредоточились на раскатке, но мощности нашей раскаточной машины этого не позволяют. Поэтому с утра мы выпускаем штамповку, а после обеда заготовки для раскатки».

Заготовку для раскатки устанавливают на раскаточную машину и с помощью трёх роликов вытягивают обод до нужных размеров. Экономически это более выгодно — отходов меньше в разы, а сама заготовка получается намного компактнее. Процесс раскатки занимает ровно 1 минуту

Тем временем, мы уже дошли до печи для нагрева и небольшого бассейна для закалки. «Мы сейчас переставляем так называемую печь старения, поэтому здесь небольшой хаос», — показывает Дмитрий на полуразрушенное строение рядом с печью.

После закалки колёса должны пройти процесс старения, другими словами после такой шоковой обработки, как закалка, у колеса должны уйти внутренние напряжения в кристаллических цепочках. «В естественных условиях это занимает неделю, но как вы понимаете, производство не может ждать. В печи старения колёса выдерживаются определённое время при определённой температуре — обычно 200 градусов на протяжении 4 часов». После этого часть дисков идет на испытания, остальные отправляются на токарную обработку, где снимаются излишки материала на ободе.

Диск, изготовленный методом горячей объёмной штамповки, до механической обработки весит 24 кг, а после — всего 8 кг. Фрезерная обработка (вырезание рисунка) облегчает диск еще на 1,5-2 кг. Более 70% материала поступает в отходы, на последующую переплавку. Экономический выигрыш от раскатанного диска очевиден — там, где у штампованного диска нужно снимать по 4,5 мм на ободе с каждой стороны, у раскатанного всего по 2 мм

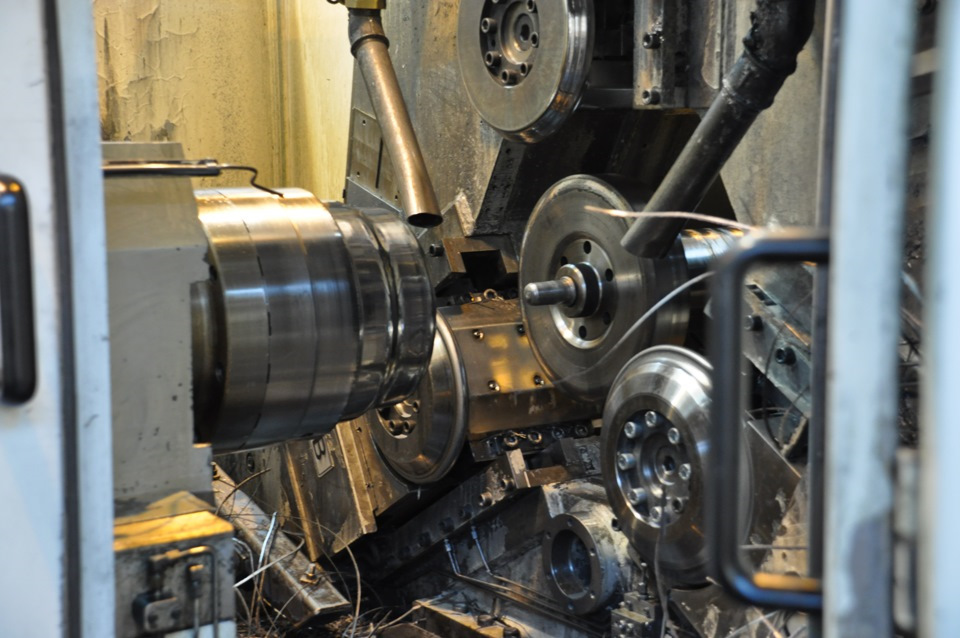

После токарной обработки идёт контроль геометрии — по-старинке вручную, с помощью чертежей, штангенциркуля и электронных приборов. А потом опять на станок, теперь уже фрезерный. Все они с ЧПУ (числовое программное управление), а это означает, что от рабочего требуется произвести лишь минимум действий, как и при токарной обработке: установить диск, закрыть защитную дверь и следить за правильностью процесса.

Для человека несведущего это кажется неким волшебством: за 7 минут станок по невидимым линиям с педантичностью ботаника вырезает нужный рисунок и при этом сам меняет насадки. Но за видимой лёгкостью скрывается сложная и кропотливая настройка. По словам Дмитрия, для освоения нового рисунка требуется пилотная обкатка, когда компьютерная программа адаптируется в реальном времени, поэтому первые диски из партии всегда идут в расход.

Стоимость изготовления инструмента (так называют штамповочные формы для пресса) огромна, поэтому производства штампов для изготовления 20-дюймовых дисков даже нет в планах — малый объём выпуска таких дисков не окупит изготовление пресс-форм. Хотя у Дмитрия уже есть некоторые мысли по этому поводу: Можно попробовать делать поковки массой не 24 кг, а, например, 100 кг. Тогда мы сможем из такой толстой заготовки сделать и 18 и 20-дюймовые диски. Мы получим гибкость в производстве, но процент отходов возрастет до 80-90%, и цена диска будет соответствующая, да и один рабочий уже не поднимет такую заготовку — тут надо будет переделывать всю схему производства. Есть над чем подумать

И опять после фрезерной обработки, диск подвергается контролю геометрии. В случае брака на любом из участков производства, маркировка на нём, которая шла после нарезки на чушки, позволяет отследить всю цепочку исполнителей. А чтобы бракованный диск не «убежал» с территории завода и не испортил репутацию компании, ему делают надпил в ободе и для пущей важности сажают за решётку в «изолятор». Из изолятора колеса берут на экспертизу, чтобы выявить технологическую или человеческую причину брака.

Заходим в окрасочный цех — там будто другой мир: нет ни стружки, ни масла, даже температура больше похожа на ту, при которой можно работать.

Решил задать вопрос и о весе диска – главной фишке кованых колес: «Недавно взвесил 15-дюймовый диск, и его вес оказался 5,1 кг, а на сайте написано, что точно такая же модель весит 6,0 кг», — делюсь своими собственными вычислениями с Дмитрием Сергеевичем во время перехода между объектами покрасочного цеха.

«Вес диска очень зависит от вылета (ET) — чем он больше (и, соответственно, меньше число ET), тем больше масса диска за счёт массивной центральной части, места крепления к ступице. Наверное, ты взвешивал диск с ET45-55». «Да, вы абсолютно правы». «А знаешь, почему кованый диск легче литого? » — Дмитрий уже сам задаёт вопрос и, не дождавшись от меня внятного ответа, отвечает на него: «В диске вся масса сосредоточена в ободе, а не в спицах. Благодаря более прочной структуре, мы делаем толщину обода всего 3 мм, в то время как у литых она достигает 5-6 мм. Конечно, и толщина спиц у кованого диска тоже меньше».

Окрасочную линию устанавливали и настраивали итальянцы. До начала окрасочных процедур диск проходит через дробемётную установку и становится полностью матовым — так на него легче ложится грунт. После этого нанесённый грунт запекается в печи, а дальше следует процесс покраски и покрытия лаком, с завершающим визитом в печь для финальной просушки.

Если грунт наносит робот, то нанесение краски, а потом и слоя лака производится вручную. Это связано с тем, что грунт, который не попал на диск, легко можно опять отфильтровать из воды и заново использовать, с краской и лаком такого сделать нельзя. Ограниченность в цветовой гамме связана с дороговизной смены краски и фильтров

В покрасочном цехе выставлена вся номенклатура выпускаемой продукции, большинство дисков имеют выпуклый дизайн спиц и серый цвет. Я поделился своими наблюдениями с заместителем начальника цеха: «Большинство дисков, которые вы выпускаете, имеют выпуклый рисунок спиц — с чем это связано?»

По сути, мы находимся между двух огней — мы не можем выпускать огромные партии, как это делают предприятия по производству литых колёс, и при этом мы также не можем делать штучную продукцию. Минимальная партия — 100 дисков

«Мы делаем так, чтобы наши диски подошли как можно большему количеству автомобилей с самым разным вылетом колеса, ведь при вылете ET55 тормозной суппорт просто упрётся в спицу, вот мы и выставляем их наружу».

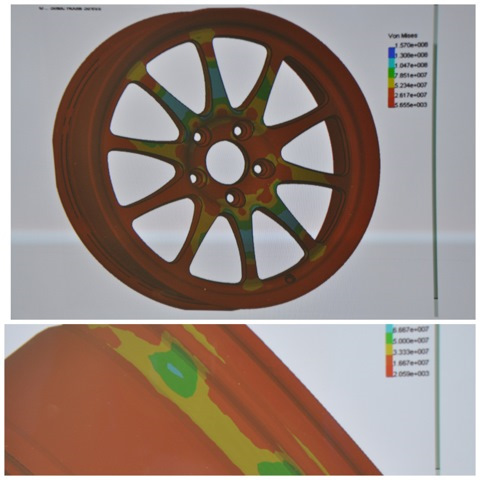

Новая модель диска проходит компьютерное моделирование напряжений в колесе. Синим обозначены наиболее уязвимые и напряжённые места. На многоспицевых колёсах критических синих областей почти нет, а на 5-спицевых такие зоны обширны. При небольшом количестве лучей большую нагрузку испытывает и обод колеса

Экскурсия была закончена, и остался самый щекотливый вопрос насчёт дизайна всей линейки «ВСМПО». «Мы можем сделать любой дизайн!» — загорелся Дмитрий, но тут же инженерная натура победила в нём, и он заговорил спокойным тоном — «но какая у него будет себестоимость? За это время мы успеем обработать 10 дисков с обычным рисунком».

«А маркетологи говорят вам, что делать?», — чтобы окончательно убедиться в своих предположениях задал я последний вопрос. «Вот недавно прислали фотографии, понабрали откуда-то из интернета. Часть, конечно, мы точно не сможем сделать, а остальные будем смотреть, да и у нас самих есть идеи».

Более года назад ВСМПО окончательно закрыло производство кованых дисков. В середине 2000-х, ограничив свой ассортимент «не более 17 дюймов», компания подложила себе мину замедленного действия, в то время как во всем мире тренд состоял в увеличении колес с каждой сменой поколений моделей у автопроизводителя.

История ВСМПО берет свое начало в 1941 году, когда в Верхнюю Салду был эвакуирован подмосковный завод по производству алюминиевых полуфабрикатов, кроме этого предприятия были также эвакуированы 3 других завода по производству цветных металлов из западной части России. Корпорация ВСМПО-АВИСМА является крупнейшим производителем титана и поставляет свыше 60 процентов всего необходимого титана для производства самолетов Airbus, и 40 процентов — для компании Boeing.

До недавнего времени я думал, что причиной было сильное сокращение спроса (в 2008 году производство уже останавливали из-за затоваривания складов). Но по инсайдерской информации причина оказалась типичной русской! Оборот подразделения составлял 150 млн рублей, и если по меркам торговой компании («купи-продай») это средний результат, то для производственной на уровне!

Но для ВСМПО этот доход составлял менее 1,5% от общего. Какой смысл держать подразделение с обычной рентабельностью, в то время с титана у ВСМПО получается 100% рентабельность.

Диски ВСМПО

Кованные или литые диски – мечта любого автомобилиста. Сегодня на рынке представлен обширный выбор различных колес от отечественных и зарубежных производителей. Одним из самых известных и хорошо себя зарекомендовавших в РФ является VSMPO. Данная аббревиатура расшифровывается как Верхнесалдинское металлургическое производственное объединение. Оно является крупнейшим в России, входит в корпорацию «Ростех».

Обзор дисков

Сегодня диски кованного типа производства компании ВСМПО являются одними из лучших в своем классе. Важно отметить: материал, из которого изготавливаются обычные литые диски и кованные ВСМПО, идентичен. Различается лишь способ его обработки. Литые диски производятся путем заливки расплавленного металла в специальные формы – после чего он застывает. Однако такой способ производства подразумевает появление каверн, мест напряжения металла. Отзывы обо всех моделях без исключения только положительные.

Кованные диски ВСМПО отличаются своей прочностью. К основным преимуществам дисков можно отнести:

- легкость – даже при диаметре более 14 дюймов большинство дисков весят не более 8 кг;

- прочность – благодаря методу изготовления сильный удар, авария не приведет к поломке диска;

- высокое качество изготовления – все диски имеют идеальную геометрию, на 100% соответствуют заявленным характеристикам (основное направление деятельности ВСМПО – военная промышленность);

- высокие скоростные характеристики.

Два обозначенных выше качества являются ключевыми. При производстве продукции завод ВСМПО использует высокопрочный авиационный алюминий. Благодаря чему при высоком показателе прочности и большом диаметре диски весят относительно мало. Что упрощает управление транспортным средством, делает его комфортным и снижает расход топлива.

Технология ковки подразумевает воздействие пресса на заготовку. В результате чего материал слоится, в нем отсутствуют микропустоты и раковины. При сильном ударе кованные диски, в отличие от литых, не расколются. Вмятины можно легко выправить даже обычным молотком. Что, с учетом качества наших дорог, является существенным преимуществом.

Качество изготовления

Именно высокая прочность и качество изготовления являются одним и основных преимуществ кованных дисков от данного производителя. До самой середины 90-х годов данный завод занимался производством катков для танков. Именно поэтому заводу удается задавать и соответствовать самым высоким стандартам качества.

Для производства используется высокопрочный алюминий – маркируется он как АВ. Причем российский алюминий с такой маркировкой имеет некоторые отличия от AI 6061 – который используется во всем мире. Обозначенные выше типы материалов очень похожи, однако отличаются допуски легирующих элементов.

Именно за счет этого отличия сплав АВ имеет большую прочность.

Например, количество кремния в 6061 составляет не более 0,8% в AI 6061. В сплаве АВ количество кремния составит 1,2%. Сам процесс производства включает следующие основные этапы:

- заранее подготовленные заготовки аккуратно раскладываются на ленте печи;

- болванки прогреваются до температуры 500 градусов Цельсия;

- для придания первоначальной формы используется пресс создающий давление мощностью 6 000 тонн;

- последний этап – изготавливается отверстие при помощи пресса мощностью 16 000 тонн.

В процессе работы заготовка постоянно смазывается рабочим. На производстве присутствует серьезный контроль. Осуществляется проверка на производственной линии, перед отправкой в продажу выполняется диагностика всех дисков. На производство одного диска уходит порядка 4 минут – именно столько занимает полный цикл изготовления.

Высокое качество изготовления обеспечивается именно производственным процессом. Соблюдаются все технологические допуски. Специалисты завода имеют большой опыт разработки и производства аналогичных деталей, компонентов.

Завершающий этап после раскатки диска и его прогрева в специальной печи – использование небольшого бассейна для закалки. Используется профессиональный термин «печь старения». Данный этап обработки позволяет снизить напряжение в кристаллической цепочке. Причем подобный процесс может идти вполне естественным путем. Однако занимает много времени – несколько недель. Использование так называемой печи старения позволяет ускорить данную процедуру. Она занимает не более 4 часов. В течение данного времени заготовка выдерживается при температуре 200 градусов.

После завершения предыдущего этапа все диски обязательно отправляются на испытания для проверки:

- балансировки;

- прочностных характеристик.

После проверки балансировки и прочности вся продукция отправляется на токарную обработку. Специальные станки снимают излишки металла с обода – при их наличии. Изначально, до начала процедуры изготовления, заготовка весит порядка 24 кг. По завершении всех работ – не более 8-9 кг. Итоговая обработка на токарном станке позволяет ещё больше уменьшить вес диска – на 1,5-2 кг.

Одна из причин высокого качества изготовления всей продукции – все задействованные в производстве станки управляются автоматикой. Завод снабжен самыми современными ЧПУ оборудованием. Использование которого позволяет добиться высокого качества изготовления продукции. Выходной контроль осуществляется по старинке, в ручном режиме – при помощи штангенциркулей, других измерительных приборов.

Представленные размеры и размерный ряд

Модельный ряд данных дисков достаточно обширный. Представлены следующие диаметры, в дюймах:

13 дюймовые колеса представлены следующими моделями:

- Альфа – ET-29 мм;

- Пантера — ET-29 мм;

- Фантазия — ET-29 мм;

- Дельта — ET-35 мм;

- Орион — ET-35 мм.

Диаметр 14 дюймов представлен моделями:

Максимальный диаметр – 17 дюймов. Он представлен следующими модификациями:

Отзывы

Виктор, 40 лет, Волгоград.

Приобрел подержанную ВАЗ 2112 2005 года. Штатные колеса своим внешним видом меня не устраивали – выбор пал на Гелиос диаметром 14 дюймов. Из плюсов сразу могу отметить отличную управляемость. Несмотря на большой диаметр, существенную ширину обода и больший вес в сравнении с обычными стальными штамповками расход практически не изменился. Стильный внешний вид и относительно низкая цена – также сказались на моем выборе. Несколько раз попадал колесами в достаточно глубокие ямы. Однако диски остались целыми и невридимыми. Очень доволен покупкой!

Константин, 45 лет, Челябинск.

После небольшой аварии старые литые диски на передних колесах моего автомобиля НИВА лопнули. Встав вопрос приобретения новых и выбор пал на модель Дельта от компании ВСМПО диаметром 17 дюймов. Величина ET составила 45 мм. Несмотря на сравнительно большой размер масса одного диска – 7 кг. Что положительно сказалось на расходе топлива. Данный показатель является ключевым моментом для моего автомобиля. Приобрел сразу 4 диска. Установка кованных моделей от ВСМПО положительно сказалось и на управляемости – машина стала отлично слушаться руля, обратная связь улучшилась.

Кирилл, 35 лет, Екатеринбург.

В автосалоне купил новый Hyundai Solaris. Однако в базовой комплектации стояли довольно неказистые стальные диски. Решил их заменить на более новые и представительные. Выбор свой остановил на дисках от компании ВСМПО – они привлекли относительно малой ценой и своими характеристиками. В последствии о своем выборе ни разу не пожалел. Расход топлива на автомобиле существенно снизился. Обычно литые либо кованные диски негативно сказываются на управляемости. Однако приобретенная мной модель от ВСМПО показала себя только с положительной стороны.

Александр, 40 лет, Москва.

Взял новый Kia Rio в кредит. Однако внешний вид штатных стальных дисков меня не устроил. Так как бюджет был ограничен выбор пал на отечественные колеса от компании ВСМПО. Приобрел модель под названием Сигма диаметром 16 дюймов. Модель с параметрами 7J, ET-38 мм. После установки автомобиль стал выглядеть более презентабельно и привлекательно. Управление существенно улучшилось, несколько снизился расход топлива. Несмотря на тип дисков (кованные) они имеют привлекательный внешний вид и сравнительно тонкие спицы. Даже при сильных ударах о дорожное покрытие диск не выходит из строя благодаря своей слоистой конструкции. Полностью доволен новым приобретением!

Источник https://zapchasti.expert/kolesnye-diski/diski-vsmpo.html

Источник https://www.drive2.ru/b/458551050559855985/

Источник https://kolesospec.ru/diski/proizvoditeli/vsmpo.html