Определение коэффициента размягчения (водостойкости) материала

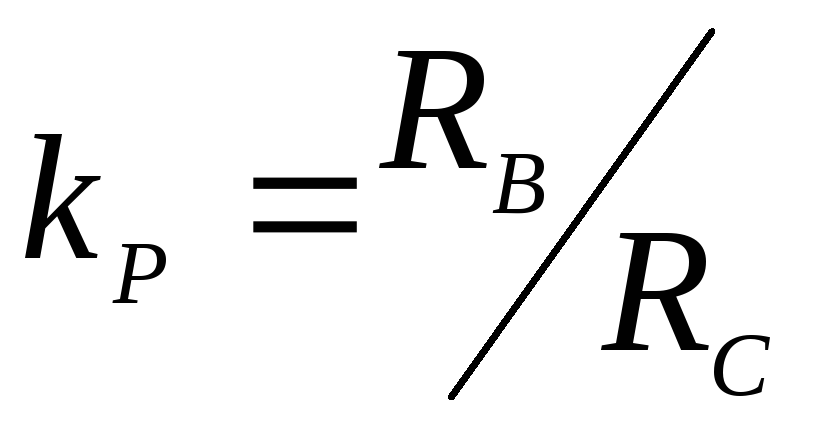

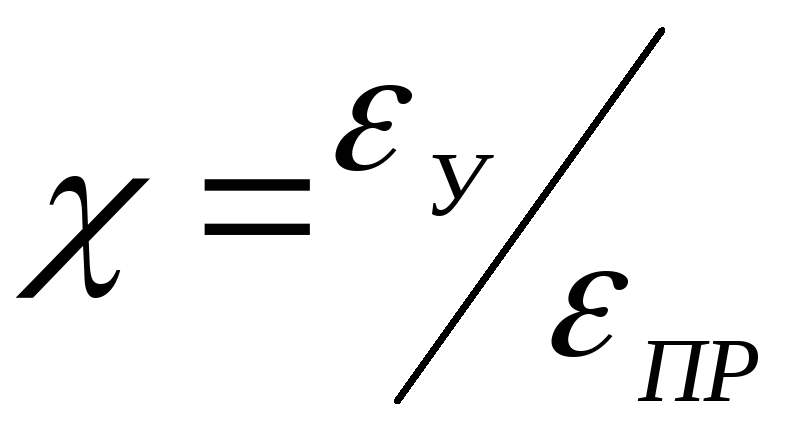

Физическое состояние материала, в особенности его влажность, оказывает большее влияние на величину предела прочности образца. Прочность большинства природных и искусственном каменных материалов в сухом состоянии выше, чем в насыщенной водой состоянии. Свойство материалов сохранять прочность в водонасыщенном состоянии называется водостойкостью и характеризуется коэффициентом размягчения, который определяют по формуле:

— предел прочности при сжатии водонасыщенных образцов, МПа (кг/см 2 );

— предел прочности при сжатии образцов, высушенных до постоянной массы, МПа (кг/см 2 ).

В соответствии с ГОСТ 30629-99 для определения прочности при сжатии в насыщенном водой состоянии образцы материалов из горных пород после измерений укладывают в сосуд с водой комнатной температурь так, чтобы уровень воды в сосуде был выше верха образцов не менее чем на 20 мм. В таком положении образцы следует выдержать в течение 48 ч. После чего их вынимают из сосуда, удаляют влагу с поверхности влажной тканью и каждый образец подвергает испытанию на прессе по описанной выше методике. Для испытаний также берут не менее 3-х образцов. По результатам испытаний делается заключение о водостойкости материала и области его применения. Строительный материал принято считать водостойким, если коэффициент размягчения его составляет не менее 0,8.

Определение предела прочности при изгибе

Предел прочности при изгибе определяют на гидравлических прессах, или на специальных испытательных изгибающих машинах, например, МИИ — 100. Образцы изготовляет согласно ГОСТ на испытываемый материал. Например, при испытании цемента, гипса, изготавливают образцы-балочки размером 40x40x160 мм (табл.1), а при испытании древесины — балочки размером 20x20x300 мм (табл.1). Нагрузка на образец может передаваться одним или двумя грузами по схемам, которые приводятся соответственно в таблице 1.

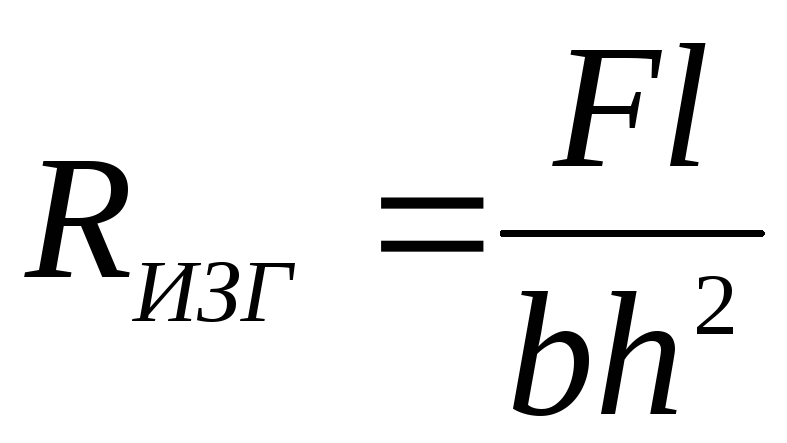

Перед испытанием образцов на них отмечают метками места приложения нагрузок и опирания, определяют размеры сечения в местах приложения нагрузок (ширину и высоту поперечного сечения). Затем, если испытание проводят на прессе на нижней опорной плите укрепляют два опорных катка, не которые устанавливают по меркам испытуемый образец. Между верхней плитой и образцом устанавливают верхнюю планку, по которой передается изгибающая нагрузка. После испытаний на прессе определяется разрушающая изгибающая нагрузка Ризг, а на машине МИИ — 100 сразу определяется величина предела прочности при изгибе Rизг. В первом случае предел прочности при изгибе определяют по формулам:

а) при одной сосредоточенной нагрузке и образце — балочке прямоугольного сечения

Rизг= , [МПа (кг/см 2 )], (21)

б) при двух равных сосредоточенных нагрузках, расположенных симметрично оси балочки в 1/3 пролета

Rизг= , [МПа (кг/см 2 )], (22)

где: Ризг — разрушающая нагрузка, Н (кг);

L — расстояние между опорами, м (см);

а— расстояние между точками приложения нагрузок, м (см);

b — ширина поперечного сечения балочки, м (см) ;

h — высота поперечного сечения балочки, м (см).

Окончательный результат предела прочности при изгибе вычисляют как среднее арифметическое результатов испытаний 3-х образцов.

ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА

КОНСТРУКТИВНОГО КАЧЕСТВА МАТЕРИАЛОВ

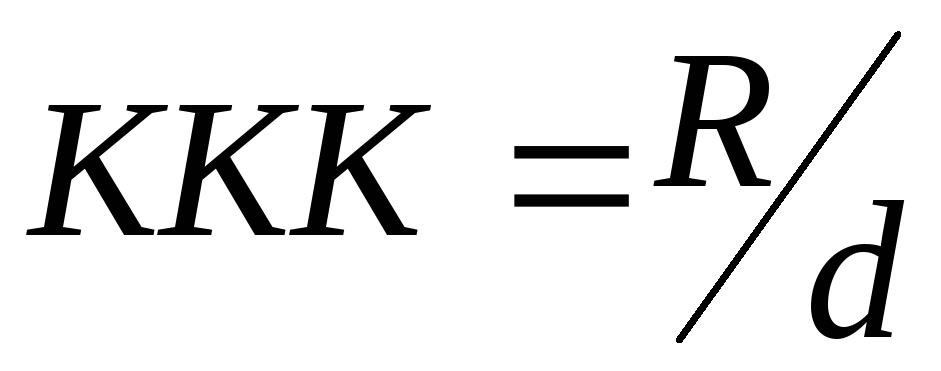

Коэффициент конструктивного качестваматериала (К.К.К.) материала характеризует его конструктивные свойства. Коэффициент конструктивного качества определяют по формулам:

К.К.К.= , [МПа], (23)

где: R — предел прочности материала, МПа;

ρ0 – относительная плотность материала (средняя плотность, деленная на плотность воды) подставляемая в формулу в виде безразмерной величины.

Наиболее эффективные конструкционные материалы имеют более высокую прочность при малой средней плотности. Повышения К.К.К. можно добиться снижением средней плотности материала и увеличением его прочности.

ОПРЕДЕЛЕНИЕ МОРОЗОСТОЙКОСТИ

Морозостойкость характеризует способность насыщенного водой материала выдерживать многократное попеременное замораживание и оттаивание. Основная причина разрушения влажного материала при замораживании заключается в давлении на стенки пор воды при ее замерзании, составляющем десятки и сотни МПа и приводящем к разрушению материала.

Определение морозостойкости материалов из горных пород производят в соответствии с ГОСТ 30629-99. Для этого готовят образцы кубической формы с ребром 40-50 мм или цилиндрической — диаметром и высотой 40-50 мм.

Испытание проводят в следующей последовательности. Образцы укладывают в ванну на решетку в один ряд и заливают водой с температурой 20+5 0 С так, чтобы уровень воды в ней был выше верха образцов на 20 мм. После выдержки образцов в течение 48 часов воду сливают. Пять образцов испытывают на сжатие по стандартной методике, ванну с остальными образцами помещают в холодильную камеру и доводят температуру до минус 17-25 0 С. При установившейся температуре в пределах минус 17-25 0 С образцы выдерживают 4 часа, после чего ванну вынимают из камеры и наливают а нее проточную или сменяемую воду с температурой 20+5 0 С, и выдерживают до полного оттаивания образцов, но не менее 2 часов. Одно замораживание и одно оттаивание считаются за один цикл.

Циклы испытаний повторит и в зависимости от ожидаемой величины морозостойкости для данного материала после 15, 25, 60 или более циклов по пять образцов подвергают испытанию на сжатие по ранее изложенной методике.

По результатам испытаний вычисляют потерю прочности образцов по формуле:

D= 100, [%] (24)

где: Rcж — среднее арифметическое значение прочности на сжатие

пяти образцов в насыщенном водой состоянии, [МПа (кг/см 2 )];

— среднее значение прочности на сжатие пяти образцов

после их испытания на морозостойкость, [МПа (кг/см 2 )].

Если среднее значение потери прочности пяти образцов при сжатии после попеременного их замораживания и оттаивания не превышает 20% при установленном числе циклов, то такой материал отвечает соответствующей марке по морозостойкости. При потере прочности свыше 20% материал не отвечает соответствующей марке по морозостойкости. Морозостойкость может оцениваться также по потере массы образцами из испытуемого материала. В этом случае после насыщения водой образцы (не менее 5-ти) взвешивают, а затем после соответствующего количества циклов замораживания-оттаивания снова взвешивают. По результатам вычисляют потерю массы образцов по формуле:

D= 100, [%] (25)

где: m1 — маccа образца до испытания, г;

m2 — масса образца после испытания, г.

Пределом морозостойкости считается то наибольшее количество циклов, которое материал выдержал при потере массы не более 5%.

4.2 Прочность строительных материалов

Прочность – свойство материала сопротивляться разрушению под действием внутренних напряжений, вызванных внешними силами или другими факторами.

Прочность строительных материалов, как правило, оценивают временным сопротивлением или пределом прочности (R), определенным при данном виде деформации. Для хрупких материалов (природные камни, кирпич, бетон и др.) основной прочностной характеристикой является предел прочности при сжатии (RСЖ) и предел прочности при изгибе (RИЗГ), а для эластичных материалов (полимеры, древесина, металл) – предел прочности при растяжении (RР).

Численно предел прочности равен напряжению, соответствующему нагрузке, вызвавшей разрушение образца материала.

Предел прочности при сжатии (предел прочности при растяжении) равен разрушающей силе, приходящейся на 1 м 2 первоначального сечения материала в момент разрушения образца:

, (18)

где и- соответственно предел прочности при сжатии и растяжении, МПа;

и — разрушающее усилие при сжатии и растяжении, Н;

— площадь поперечного сечения испытываемого образца, м 2 .

Предел прочности естественных или искусственных каменных материалов определяют путем испытания образцов материала стандартных формы и размеров. Поскольку материалы неоднородны по своей структуре, предел прочности определяют как средний результат испытания серии образцов, не менее трех. Форма стандартных образцов при определении предела прочности при сжатии () — куб, цилиндр, призма; при растяжении () – стержень, «восьмерка», призма.

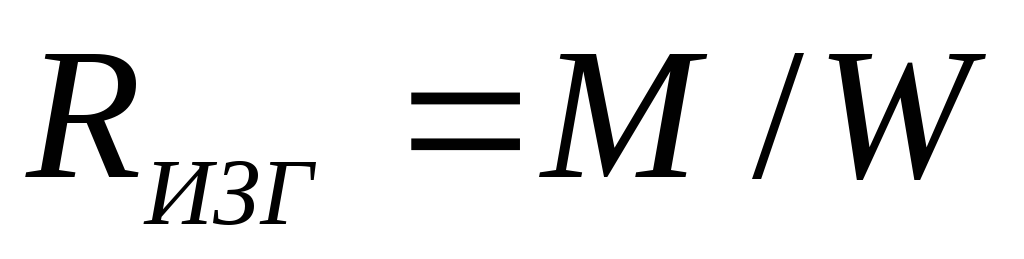

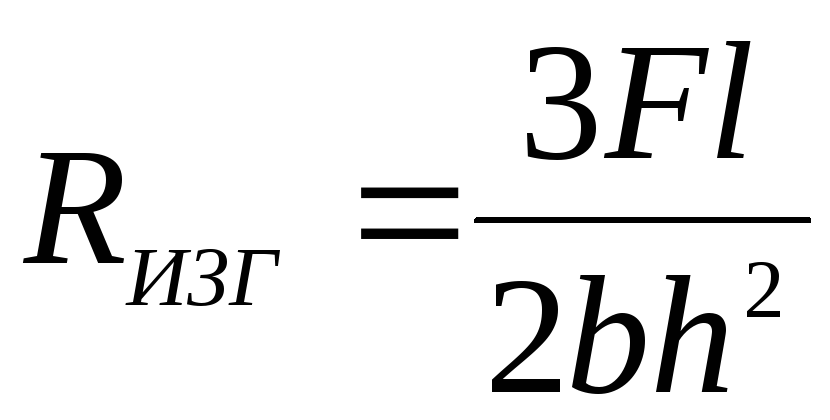

Предел прочности при изгибе (МПа) определяют путем испытания образца материала в виде призм (балочек) на двух опорах. Их нагружают одной или двумя сосредоточенными силами до разрушения:

, (19)

где — предел прочности при изгибе, МПа;

— наибольший изгибающий момент, Н;

— момент сопротивления сечения образца, м 2 .

Предел прочности при изгибе вычисляют по формулам:

а) при одной сосредоточенной нагрузке

, (20)

б) при двух равных нагрузках, рассредоточенных симметрично оси балки

, (21)

где F— разрушающая нагрузка, Н;

— расстояние между опорами, м;

и — ширина и высота поперечного сечения балки, м.

Коэффициент конструктивного качества материала —равен отношению показателя прочности, МПа, к относительной плотности d:

. (22)

Лучшие конструкционные материалы имеют высокую прочность при малой плотности.

Коэффициент размягчения — отношение прочности материала, насыщенного водой , к прочности сухого материала:

. (23)

Коэффициент размягчения характеризует водостойкость материала, он изменяется от 0 (размокающие глины и др.) до 1 (металлы и др.). Природные и искусственные каменные материалы не применяют в строительных конструкциях, находящихся в воде, если их коэффициент размягчения меньше 0,8.

Хрупкость – свойство твердых тел разрушаться при механических воздействиях без значительной пластической деформации. Хрупкость присуща не только кристаллическим, но и стеклообразным и даже полимерным материалам, условно характеризуется «мерой хрупкости» , которая выражается отношением упругой деформациик предельной:

. (24)

На хрупкое состояние материала влияют в основном два внешних фактора: температурный и механический. Многие материалы при понижении температуры резко снижают свои пластические свойства, например битумные материалы (нефтяные битумы при температуре ниже 20 о С теряют пластичность и разрушаются хрупко), полимеры, металлы и др.

Эластичность (гибкость, тягучесть) – способность материала или изделия испытывать значительные упругие (обратимые) деформации без разрушения при сравнительно небольших усилиях (каучуки, резина, некоторые полимеры – эластомеры).

Упругие деформации эластомеров достигают 100% и более.

Твердость – свойство материала сопротивляться упругой и пластической деформации при вдавливании в него стандартного тела (более твердого) в условиях неравномерного сжатия.

Твердость – способность материала сопротивляться проникновению в него другого боле твердого тела.

Твердость – структурная характеристика материала и не всегда зависит от прочности материала. Для определения твердости существует несколько методов.

Твердость древесины, бетона, металлов и сплавов определяют, вдавливая в образцы стальной шарик. О величине твердости судят по глубине вдавливания шарика или по диаметру полученного отпечатка. Твердость природных материалов определяют по шкале твердости (метод Мооса), в которой десять специально подобранных минералов расположены в такой последовательности, когда следующий по порядку минерал оставляет черту (царапину), на предыдущем, а сам не прочерчивается.

Гипс (CaSO4·2H2O) — чертится ногтем

Кальцит (CaCO3) — легко чертится стальным ножом

Плавиковый шпат (CaF2) — чертится стальным ножом под

Апатит (Ca5[PO4]3F — чертится стальным ножом под

Большая Энциклопедия Нефти и Газа

Коэффициент размягчения нерастворимых в воде строительных материалов с плотностью, равной единице ( например, плотных гранитов, стали, стекла), равен единице. Такие материалы, как мел, практически разрушаются при полном насыщении их водой. [2]

Коэффициент размягчения щебня из пористых горных пород должен быть не менее 0 6 при использовании в конструкционно-теплоизоляционных и не менее 0 7 — в конструкционных бетонах. [3]

Коэффициентом размягчения характеризуют водостойкость заполнителя, связаную с водопоглощением и природой вещества заполнителя. Водопоглощение в свою очередь связано с пористостью и структурой материала. Эти же факторы определяют и морозостойкость заполнителя. [4]

Коэффициентом размягчения ( Крзм) называется отношение прочности насыщенного водой материала к прочности мате j:: ала в сухом состоянии. Материалы с коэффициентом размягчения больше 0.8 называются водостойкими. [5]

Коэффициентом размягчения характеризуют водостойкость заполнителя. Водостойкость связана с водопоглоще-нием и природой вещества заполнителя. Водопоглощение в свою очередь связано с пористостью и структурой материала. [6]

Коэффициентом размягчения ( КрЗМ) называется от-н — шенпе прочности насыщенного водой материала к прочности мате [:: ала в сухом состоянии. Материалы с коэффициентом размягчения больше 0 8 называются водостойкими. [7]

Определить коэффициент размягчения камня , если при испытании образца в сухом состоянии на сжатие максимальное показание манометра пресса было равно 38 8 МПа, тогда как такой же образец в водонасыщен-ном состоянии показал предел прочности при сжатии 20 1 МПа. [8]

При коэффициенте размягчения более 0 8 строительный материал считается водостойким, при коэффициенте менее 0 7 — неводостойким и его не рекомендуется применять в увлажняемых конструкциях и сооружениях с большой влажностью. [9]

При коэффициенте размягчения более 0 8 строительный материал считается водостойким, при коэффициенте менее 0 7 — нево — достойким, и его рекомендуется применять в увлажняемых конструкциях и сооружениях с большой влажностью. [10]

ВОДОСТОЙКОСТЬ материала характеризуется коэффициентом размягчения , выражающим отношение прочности насыщенного водой материала к прочности сухого. [11]

Водостойкость материала характеризуется коэффициентом размягчения ( Агра), выражающим отношение прочности насыщенного водой материала к прочности сухого. [12]

Морозостойкость, водопоглощение и коэффициент размягчения для изверженных пород не нормируются. [13]

Водостойкость тяжелого силикатного бетона удовлетворительная ( коэффициент размягчения не ниже 0 75), хотя и несколько ниже водостойкости цементного бетона. Морозостойкость при низкой формовочной влажности и вибрационном уплотнении достигает 200 и более циклов. [14]

К водостойким относятся строительные материалы, коэффициент размягчения которых больше 0 8, например гранит, бетон, асбестоцемент и др. Эти материалы можно применять в сырых местах без специальных мер по защите их от увлажнения. На стабильность структуры и свойств материала заметное влияние оказывает попеременное увлажнение и просыхание. Некоторые материалы принято проверять на водостойкость путем циклического насыщения образцов водой и их высушивания. [15]

Источник https://zdamsam.ru/a49644.html

Источник https://studfile.net/preview/4115956/page:9/

Источник https://www.ngpedia.ru/id114548p1.html