Алюминиевые колесные диски: варить или не варить?

Введение

Тема применения сварки при ремонте алюминиевых автомобильных дисков остается весьма актуальной. На популярном форуме сайта Чипмейкер – сайта для умельцев по работе с металлами, любителей и профессионалов, такая дискуссия не утихает уже около 8 лет (Сварка колесных дисков). Аналогичные дискуссии идут и на зарубежных форумах.

Ниже мы представляем информацию, которая поясняет особенности и сложности ремонтной сварки алюминиевых колесных дисков:

нормативные документы;

технологии изготовления колесных дисков;

алюминиевые сплавы, которые применяют в колесных дисках;

термическая обработка, которая применяется к алюминиевым колесным дискам;

методы сварки, которые применяется при сварке алюминиевых колесных дисков;

зона термического влияния при сварке алюминия.

Эта информация не претендует на полное изложение затронутой темы и не является инструкцией по сварке алюминиевых колесных дисков.

Термины

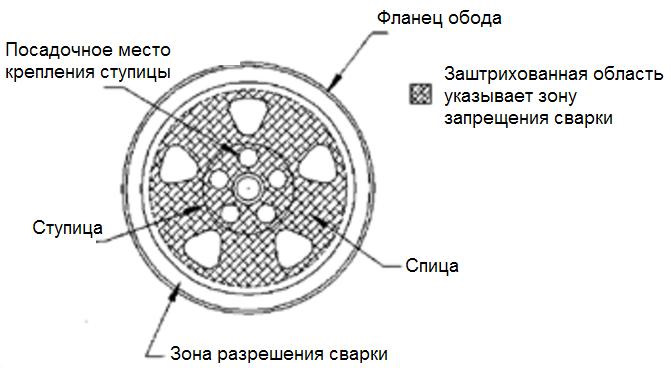

В русскоязычной технической литературе, особенно в Сети обычно применяется термин «колесные диски». В англоязычной нормативной и технической литературе колесные диски называют «wheels», то есть – «колеса». Каждое колесо имеет обод, то есть ту часть, на которую устанавливается шина. «Диском» называют элемент колеса, который соединяет обод с осью автомобиля. Стальные колеса грузовых автомобилей обычно не имеют ступицы, а крепятся к оси непосредственно через диск. Поэтому их называют «disk wheels» – «дисковые колеса» [1, 2]. Алюминиевые колеса часто вместо диска имеют «спицы», которые переходят в «ступицу». Ступица крепится к оси автомобиля. Отметим, что ГОСТ Р 50511-93 [3] применяет международные термины «колеса» и «дисковые колеса».

Ниже во избежание путаницы будем взаимозаменяемо применять термины «колеса», «дисковые колеса» и «колесные диски».

Зарубежные нормативные документы

Колесные диски являются высоконагруженными элементами автомобиля, от которых в значительной степени зависит его безопасность. Поэтому ведущие производители автомобилей и колесных дисков не разрешают выполнения на них каких-либо ремонтных работ, в том числе ремонтной сварки.

Стандарт ISO 14400 прямо указывает, что ремонт колесных дисков сваркой не должен производиться, так как это может ввести дополнительные напряжения в его критические области [1]. Организация EUWA (Association of European Wheel Manufactures) – Ассоциация европейских производителей автомобильных колес – категорически запрещает ремонт поврежденных ободьев и дисков автомобильных колес с применением нагрева, сварки или добавления какого-либо дополнительного материала [4].

Вместе с тем, региональный нормативный документ канадской провинции Британская Колумбия – правила по ремонту сваркой алюминиевых колесных дисков – допускает ограниченное применение сварки для ремонта ободьев колес [5].

Сварка алюминиевых дисков: канадские правила

Некоторые положения из этих канадских Правил, которые могут быть интересны специалистам по сварке алюминиевых колесных дисков [3]:

Минимальная толщина материала элемента алюминиевого диска, которая может подвергаться ремонту сваркой, составляет 1,5 мм.

Ремонтная мастерская должна постоянно иметь страховой фонд специально под ремонт алюминиевых дисков в размере не менее 2 миллионов долларов (надо понимать, канадских).

Мастерская должна иметь сварочный аппарат не менее чем на 250 ампер.

Мастерская должна иметь мастера по ремонту сваркой (weld repair supervisor), который имеет опыт по сварке алюминия не менее 5 лет.

Этот мастер несет ответственность за:

а) решение о ремонте диска сваркой или отправке его в лом;

б) способ ремонта для каждого ремонтируемого алюминиевого диска;

в) качество сварки отремонтированного алюминиевого диска.

В мастерской по ремонту алюминиевых дисков должен вестись специальный журнал, в который заносятся сведения о каждом ремонте алюминиевых дисков.

Каждый сварщик должен проходить экзамен на знание методов испытаний и критериев приемки сварочного ремонта алюминиевых дисков.

Мастерская по ремонту алюминиевых автомобильных дисков должна раз в два года проходить сертификационный аудит, чтобы подтвердить, что она имеет соответствующее оборудование, квалифицированного мастера по ремонту сваркой и квалифицированного сварщика.

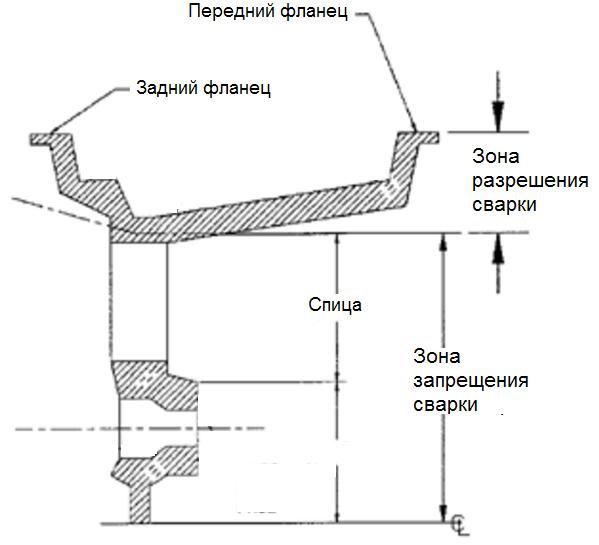

Разрешенный конструкционный ремонт сваркой ограничивается ободом, как это показано на рисунках 1 и 2.

Косметический ремонт разрешается по всему колесу, включая ремонт сваркой поверхностных вмятин и выступов, которые не влияют на конструкционную целостность колеса.

Допускается ремонт дисков, который применяет сварку в комбинации с ограниченной горячей и холодной правкой.

Температура горячей правки не должна быть выше 204 °C (400 °F).

Ремонтная сварка должна выполняться только с применением утвержденных режимов и материалов сварки методом TIG или методом MIG.

Сварка может производиться на колесных дисках из алюминиевых литейных сплавов и деформируемых сплавов серий 5ххх и 6ххх.

Критерии приемки алюминиевых сварных швов должны быть в соответствии с канадскими нормативными документами по сварке алюминиевых конструкций.

Рисунок 1 – Основные элементы типичного колесного диска [3]

Рисунок 2 – Разрешенная и запрещенная зоны сварки

типичного колесного диска [3]

Основные типы алюминиевых колесных дисков

Цельный литой диск

Это наиболее широко распространенный тип алюминиевых колесных дисков. Доля цельных – монолитных – литых дисков в общем количестве всех алюминиевых дисков к 2012 году составляла: 80 % в Европе, 85 % – в США и 93 % – в Японии [6].

Диск из двух частей (обод из листа + литая ступица)

Передняя часть диска – ступица – изготавливается литьем, обод получают прокаткой или экструзией [2]. Эти две части соединяются друг с другом болтами, стальными или титановыми. Исходный лист – из алюминиево-магниевого сплава, обычно из сплава 5454 [2, 3]

Диск из двух частей (обод и ступица из листа)

Обод и ступицу изготавливают методами обработки металлов давлением – горячей или холодной: глубокой высадки, прокатки, штамповки, ковки и т. п. Обе части соединяют сваркой. Исходный лист – из алюминиево-магниевых сплавов, чаще всего из сплава 5454 [2]

Диск из трех частей

Ступицу и спицы сложной формы получают литьем. Обод состоит из двух половинок, которые изготавливают прокаткой или экструзией. Обод болтами или сваркой соединяют со ступицей [2].

Цельный диск: литье + катаный обод

Этот процесс комбинирует литейную технологию с методами обработки металлов давлением для формирования обода, горячей или холодной.

Кованый диск

Механические характеристики кованых колесных дисков являются самыми высокими из всех типов, представленных на рынке. Их получают путем механической обработки кованых заготовок из алюминиевых сплавов 6061 и 6082.

Диск из заготовки в полутвердом состоянии

Этот тип дисков мало распространен из-за их ограниченного производства. Их механические характеристики аналогичны характеристикам кованых дисков. На отливке в полутвердом состоянии раскатывают обод методами обработки металлов давлением или центральную часть диска, которую соединяют болтами или сваркой с ободом [2].

Алюминиевые сплавы для автомобильных дисков

Алюминиевые литейные сплавы

Литые диски изготавливают из литейных алюминиево-кремневых сплавов с содержанием кремния от 7 до 12 %.

В США и Японии применяют практически только алюминиевый сплав AlSi7Mg0,3 в термически упрочненном состоянии Т6. Это сплав имеет номинальное содержание кремния 7 % и магния – 0,3 %. В США аналогичный сплав имеет обозначение А356.0.

Тот же сплав AlSi7Mg0,3 применяется и в Европе, причем как с термическим упрочнением, так и без термического упрочнения. В Германии и Италии применяют сплав AlSi11Mg (номинальное содержание кремния 11 %, магния – 1 %), обычно без термического упрочнения [6].

Таблица 1 – Литейные алюминиевые сплавы,

применяемые в колесных дисках

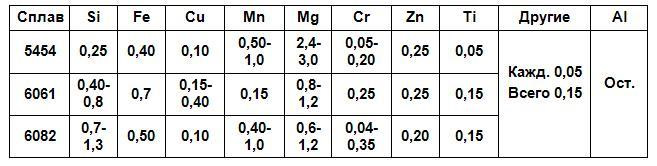

Деформируемые алюминиевые сплавы

Цельные кованые диски изготавливают из следующих деформируемых алюминиевых сплавов:

6082 (в Европе)

6061 (в США);

Сплавы 6082 и 6061 относятся к серии 6ххх. Основные легирующие элементы – магний и кремний (номинальные содержания – до 1 %). Являются термически упрочняемыми.

Листовой алюминий, который применяют при изготовлении колесных дисков, обычно состоит из алюминиевого сплава 5454. Сплав 5454 относится к серии 5ххх. Основным легирующим элементом является магний с номинальным содержанием 3 %. Является термически неупрочняемым. Повышенную прочность может достигать за счет холодной пластической деформации – нагартовки.

Таблица 2 – Деформируемые алюминиевые сплавы,

применяемые в колесных дисках

Состояния алюминиевых сплавов

Кованые алюминиевые диски из деформируемых сплавов 6082 и 6061 упрочняют путем закалки и искусственного старения (состояние Т6).

Литые диски или их элементы из сплава AlSi7Mg0,3 могут подвергаться термическому упрочнению путем закалки и искусственного старения (состояние Т6) или применяться без термического упрочнения, то есть в литейном состоянии (состояние F).

Литые диски из сплава AlSi11Mg обычно не подвергают термическому упрочнению (состояние F) [2, 6].

Термически неупрочняемые сплавы серии 5ххх могут получать при изготовлении или ремонте нагартованные состояния, которые обозначаются Hхх.

Зона термического влияния при сварке алюминия

Металлургия сварки плавлением

При дуговой сварке алюминия в месте сварного шва происходит плавление в зоне сварного шва основного металла, а также присадочного материала, если он применяется. При затвердевании этих металлов возникают новые зерна, которые «врастают» в зерна основного металла, которому не хватило тепла, чтобы расплавиться [7].

Независимо от вида источника тепла, все сварные швы при сварке плавлением имеют области с резко различной микроструктурой. Эти изменения микроструктуры возникают из-за фазовых превращений в твердом состоянии, таких как:

рекристаллизация и/или рост зерна в нагартованных материалах;

перестаривание или растворение упрочняющей фазы в термически упрочненных (состаренных) материалах.

Эту зону с измененной микроструктурой и называют зоной термического влияния сварки [7].

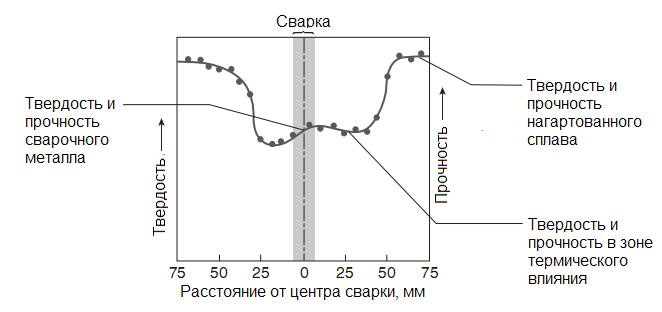

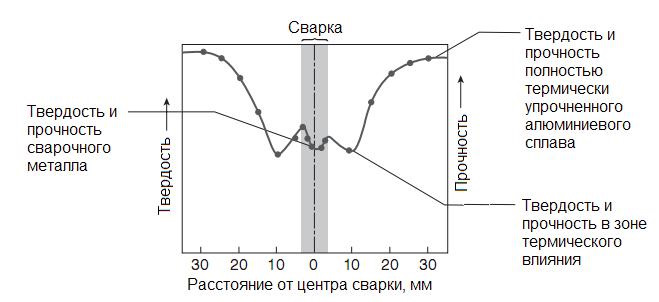

Прочность алюминия в зоне термического влияния сварки

Алюминиевые сплавы в литом состоянии (состояние F) или состоянии после отжига (состояние О) могут подвергаться сварке без какой-либо значительной потери прочности в зоне термического влияния сварки. В этом случае прочность сварного шва соответствует прочности основного металла. Это относится, например, к литым колесным дискам из сплавов AlSi7Mg0,3 и AlSi11Mg, которые не подвергались термическому упрочнению.

Если алюминиевый сплав, например, получил свою повышенную прочность за счет холодной пластической деформации (нагартовки) или за счет выделения упрочняющих частиц (старения), например, в состоянии Т6, то в этом случае в зоне термического влияния может быть значительная потеря прочности.

Нагартованные сплавы, например, сплавы серии 5ххх, теряют свою прочность за счет процесса рекристаллизации, который происходит в зоне термического влияния при температуре выше 200 ºС, а при температуре выше 300 ºС – частичный или полный отжиг (рисунок 3).

Рисунок 3 – Механические свойства нагартованного сплава серии 5ххх

в зоне термического влияния сварки [7]

Термически упрочненные сплавы при нагреве теряют свою прочность за счет дополнительного выделения и укрупнения упрочняющих частиц. Этот процесс называется перестариванием. При температуре выше 300 ºС достигается состояние частичного или полного отжига (рисунок 4).

Рисунок 4 – Механические свойства термически упрочненного сплава 6061

в зоне термического влияния сварки [7]

Сплавы 6061, 6082, 5454 и А356.0

Термически упрочненный сплав 6061 в состоянии Т6 имеет минимальные пределы текучести и прочности 240 и 290 МПа, соответственно. В зоне термического влияния они могут снижаться до 115 МПа (48 %) и 175 МПа (60 %) [8].

Термически упрочненный сплав 6082 в состоянии Т6 имеет минимальные пределы текучести и прочности 255 и 300 МПа, соответственно. В зоне термического влияния они могут снижаться до 125 (49 %) и 185 МПа (62 %) [8].

Нагартованный до состояния Н24/Н34 сплав 5454 имеет минимальные пределы текучести и прочности 200 и 270 МПа, соответственно. В зоне термического влияния эти величины могут снижаться до 105 (53 %) и 215 МПа (80 %), то есть почти до прочностных свойств отожженного состояния [8].

Сплав А356.0 (AlSi7Mg0,3) при литье в постоянные формы имеет в состоянии Т6 минимальные пределы текучести и прочности 200 и 250 МПа, соответственно. В зоне термического влияния сварки состояние Т6 переходит в состояние F с минимальными пределами текучести и прочности 90 МПа (45 %) и 180 МПа (72 %) [9].

Заключение

При принятии решения о применении ремонтной сварки алюминиевого колесного диска необходимо принимать во внимание то, что в зоне термического влияния сварки механические свойства основного металла могут снижаться.

Для назначения режимов правки и сварки колесного диска необходимо, как минимум, знать:

химический состав алюминиевого сплава;

состояние алюминиевого сплава (литое состояние, термически упрочненное состояние, нагартованное состояние).

Грамотный ремонт легкосплавного диска(ТИГ сварка)

Место ремонта зачищается во всех плоскостях…

И обезжиривается, если это необходимо.

После наносится пенетрант(комплект контроля проникающим методом. ПВК)

ждем не более 5 мин и удаляем излишки пенетранта…

Берем второй баллончик из комплекта и наносим проявитель…

ждем его полного подсыхания…

И видим как раскрывается деффект(который раньше трудно было заметить)…

Через 7-10 мин, пенетрант проявляется полностью на поверхности проявителя и становится возможным понять характер и направление дефекта.

Распиливаем диск строго по дефекту, прибавив около 10-15мм к длине пила…

После этого удаляем следы от капиллярного контроля и приступаем к сварке…

Начинаем со внутренней стороны диска, от спиц к ободу(для того чтобы не накапливались усадочные напряжения). Делаем подкладной св.шов, предварительно можно «пройтись» дугой по разделанным кромкам диска, дабы избежать попадания возможных дефектов в основной металл…

Переворачиваем диск и снова зачищаем, но уже новый шов…

После того, как все зачистили и удалили следы окислов, БЕЗ присадки, те дугой «размешиваем» — одну стенку разделки с другой и подкладочным швом…

Далее начинаем заполнять уже «бывшую» разделку по толщине…

Получаем шов такого вида…

И снова переворачиваем диск для зачистки места посадки покрышки…

После этого собираем покрышку, накачиваем до 4-5бар и еще раз смотрим на «травит/не травит» — в месте соприкосновения «резина-диск»

Всем спасибо, за внимание!

На этом урок по качественному ремонту алюминиевого диска окончен!

Я всегда могу вам помочь со сваркой в среде аргона. Аргонодуговая сварка в Истре и Дурыкино

Как варить автомобильные диски с помощью аргона

Сварка аргоном

На автомобилях часто используются практичные легкосплавные алюминиевые колесные диски, придающие машине стильный вид. Они эксплуатируются долго, выдерживают большие нагрузки на дорожных неровностях, но иногда получают повреждения при попадании в ямы и колдобины на больших скоростях. Ремонт обходится дорого, занимает немало времени, имеет свои нюансы и особенности. Лучший способ – сварка дисков аргоном. Она восстанавливает поврежденные участки и возвращает изделиям вторую жизнь. Шов получается крепкий и надежный.

Общие сведения

Удары автомобильных колес на дороге – дело привычное. Каждое попадание в яму грозит поломкой дисков и невозможностью выполнения дальнейших поездок. Обод отливается из разных составов. Чистый алюминий для изготовления не используется, в него добавляется от 7 до 15% магния, а также кремний.

Они придают изделию дополнительную крепость, но повреждения случаются. Исправить поломку можно во многих СТО и в хорошо оснащенных гаражах.

Какие повреждения убирают с помощью сварки

Кованый диск отличается высокой хрупкостью, литой – легко гнется.

В результате попаданий в неприятные ситуации на дорогах на металле могут появиться:

Все неисправности, кроме трещин ступицы, поддаются устранению.

Важность грамотной сварки

Устранение дефектов на дисках можно доверять опытному специалисту. При большой востребованности ремонта работники без опыта предлагают свои услуги. В результате вращающийся диск испытывает немалые нагрузки и часто рассыпается при попадании в яму. Это может привести к неприятностям: ушибам, ранениям, разбитым автомобилям и смертельным случаям.

Аргонная сварка литых дисков – дело, требующее:

Необходимо искать для проведения ремонтных работ специалистов с опытом, например РЛД-группы. Простое наложение шва поверх трещины недопустимо. Достичь мастерства можно только на практике, выполняя сварку аргоном сколов на деталях из алюминия и титана.

Квалификация работника исключает дисбаланс колеса, предупреждает его биение и сберегает автомобиль от нежелательных последствий.

Подготовительные работы

Чтобы заварить диск, его нужно правильно подготовить:

- удалить краску;

- разделать сколы;

- на концах трещин высверлить отверстия диаметром 2 мм для снятия напряжения сплава;

- снять абразивным материалом оксидную пленку до блеска стыка;

- обезжирить все кромки;

- для выбора заплаты выбрать обод из того же состава металла;

- места слома обработать шлифмашиной.

.jpg)

Неграмотный подбор материала для заплатки приведет к большому расходу электродов и не даст положительного эффекта. Краску нужно снять по рабочей зоне на 1 см от места сварки для избавления от химических испарений.

Сделать это лучше с помощью шлифмашины с диском толщиной 1 мм. Подготовленные детали свариваются намного качественнее.

Методы сварки для литых дисков

Выбор способов зависит от оборудования, имеющегося в мастерской. Ремонт – это наплавка на дефект металлического прутка под защитой ванны из аргона. Шов не окисляется и получается плотным. При наличии инверторного аппарата для устранения поломок литого диска применяется аргонодуговая сварка. Выбор электрода останавливается на тугоплавком вольфрамовом варианте и соответствующей присадке.

На СТО часто используется работа на полуавтомате с равномерной механической подачей плавящегося материала. После окончания основного процесса и остывания диска его нужно проверить на симметрию. К браку относятся любые отклонения в балансировке.

Приваривание заплат начинается с зачистки места и прихватки материала с обеих сторон. После этого швы формируются окончательно. Заделывание трещин производится изнутри до появления расплавленной массы снаружи. Последняя стадия работы – удаление лишнего металла и шлифовка.

Ремонт с применением аргона совершается на токах большой величины, достигающей 120-140 А. Полученный шов выдерживает сильные нагрузки.

Сварка под защитой газа имеет следующие достоинства:

- Соединяет активные и цветные металлы.

- Дает надежное соединение, представляющее единое целое с деталью и не выделяющееся после обработки.

- Не требует использования флюсов.

- Не происходит окисление металла в рабочей зоне.

- Диски не деформируются при нагревании.

- Сохраняется относительно высокая скорость обработки.

- В ходе работы не появляются искры.

Прочность шва зависит от выбора расходных материалов и инструментов.

Выбор электродов и присадочные добавки

Сварку дисков из легкоплавких материалов ведут с использованием токов обратной полярности. В качестве плавящегося электрода применяют металлические прутья разного состава.

| Марка прута | Применение |

| 1070 и 1100 | Амц, АД1 |

| 1450 с титаном | Для алюминиевых сплавов в пищевой и авиастроительной промышленности |

| 4043 | Сварка кремниевых составов (блоков ДВС и других конструкций) |

| 4047 с кремнием | Снижает деформации и увеличивает текучесть металла |

| 5087 с цинком | Уменьшает вероятность появления трещин |

| 5183 | Работает с Al-Mg и Al-Mn материалами в пищевой и судостроительной области |

| 5356 | AMg3 – AMg6 |

| 5554 | Для сварки химических емкостей и колесных дисков |

| 5556 | Соединяет тавровые заготовки из Al-Mg |

| 5754 | Шов на материалах из Al-Mg проявляет высокую стойкость к коррозии |

Кабель с «массой» подключается к диску, положительный потенциал – к электроду.

Для прочного шва важно правильно выбрать присадочную проволоку. Она бывает с добавками кремния, цинка или титана. Поэтому необходимо изучить паспорт диска с указанием состава, в зависимости от которого выбирается присадка. Если в материале диска преобладает кремний, о чем свидетельствует лопнувшее изделие, проволока нужна с добавлением этого элемента. Изгибы – признак большого содержания магния, присадка выбирается с Mn.

Особенности работы с алюминием и титаном

Сварка с использованием инертного газа производится для соединения деталей из титановых и алюминиевых сплавов.

Для этого применяются следующие способы:

- ручной с вольфрамовым прутком;

- автоматический с плавящимся электродом и аргоновой защитой.

Диски в мастерских ремонтируются чаще всего с помощью ручной сварки. Ток на инверторе устанавливается в пределах 120-140 А, аргон подается за 15-20 сек до начала рабочего процесса. Горелка подносится на расстояние 1,5-2 мм к детали и удерживается в этом положении. Шов получается надежный и прочный. При работе с присадочным материалом нельзя допускать резких движений рукой.

.jpg)

Сварка имеет положительные качества:

- не возникает на месте соединения оксидной пленки;

- можно скреплять детали из тонкого материала.

Чем больше повреждение, тем мощнее должен быть инвертор.

Описание и порядок ремонтных работ

Ремонт производится в следующем порядке:

- с колеса снимается покрышка и осматривается диск на предмет обнаружения трещин и сколов;

- покрытие очищается от грязи, пыли и следов масла;

- трещины прорезаются шлифмашиной и обезжириваются;

- производится аргонодуговая сварка с присадочной проволокой;

- остывший шов подвергается механической обработке.

Кованый или литой колесный диск варится в атмосфере аргона. Без него место соединения получается непрочным, быстро лопается. Заплаты прихватываются с обеих сторон, затем формируются швы. После затухания электрической дуги подача газа отключается через 10-15 секунд. За это время шов успевает схватиться. Присадочный материал подбирается в зависимости от толщины соединяемого металла: проволока должна быть немного меньшего диаметра. На инверторе включается функция Down Slope. Она помогает дуге затухать плавно.

Если наплавка производится в больших объемах, лучше использовать режим импульсный. Наращивание делается постепенно. Сварку рекомендуется начинать изнутри, затем снаружи с присадкой марки 4043, содержащей магний или кремний. Лишний металл удаляется во время обработки, которая заключается в очистке кромок и плоскостей от наплывов. Замеченные недостатки необходимо устранять сразу.

Рекомендации от мастеров

Начинающим сварщикам могут оказаться полезными советы опытных коллег.

От глубины сколов зависит наносимое количество слоев металла. Шов делается длиной до 3 см. Трещины заплавляются изнутри, потом снаружи. Место сваривания предварительно нагревают до 250-300°С. Проверить температуру можно хозяйственным мылом: коричневый цвет отметки свидетельствует о достижении 250°, черный – 300.

Вырезы лучше выполнять фрезой, которая не даст остаткам стружки попасть в шов. Учиться следует на простых деталях, постепенно переходя к более сложным работам. В аргон можно добавлять до 5% углекислого газа. При замене отколотого куска в качестве донора используется диск из того же материала, что и ремонтируемый. Обрабатывать полученный шов можно на токарном станке. Он позволяет операции провести с точностью до микрон.

Источник https://www.drive2.com/b/585849208288874194/

Источник https://www.drive2.ru/o/b/1804387/

Источник https://svarkaved.ru/tekhnologii/svarka-argonom/kak-varit-avtomobilnye-diski-s-pomoshhyu-argona