ТОКСИЧНОСТЬ ПРОДУКТОВ ГОРЕНИЯ

ТОКСИЧНОСТЬ ПРОДУКТОВ ГОРЕНИЯ — это свойство летучих химических веществ (токсичных газов) выделять токсичные вещества при термическом разложении и горении материалов ( см. ГОРЕНИЕ) в виде тления ( см . ТЛЕНИЕ ) или пламени и оказывать вредное действие на людей [1].

Токсичные газы — это газообразные и парообразные компоненты продуктов горения, от которых в наибольшей мере зависит токсичный (летальный) эффект [1] .

В соответствии со ст. 9 ФЗ № 123-ФЗ выделяют 6 опасных факторов пожара ( см. ОПАСНЫЕ ФАКТОРЫ ПОЖАРА) [2] :

1) пламя и искры;

3) повышенная температура окружающей среды ( см. ТЕМПЕРАТУРА: ТЕМПЕРАТУРНЫЕ РЕЖИМЫ);

4) повышенная концентрация токсичных продуктов горения и термического разложения;

5) пониженная концентрация кислорода ( см. КИСЛОРОД);

6) снижение видимости в дыму (см . ДЫМ).

Таблица 1. Нормированные критичные значения опасных факторов пожара [3]

Опасный фактор пожара

Предельное значение

Окись углерода (угарный газ) — СО

Двуокись углерода (углекислый газ) — СО2

Интенсивность теплового излучения

Предельная видимость в дыму

Классификация продуктов горения по токсичности

В соответствии с п.10 ст.13 ФЗ № 123-ФЗ по токсичности продуктов горения горючие строительные, текстильные и кожевенные материалы подразделяются на следующие группы: [2] :

1) малоопасные (Т1);

2) умеренноопасные (Т2);

3) высокоопасные (Т3);

4) чрезвычайно опасные (Т4).

Показатели токсичности продуктов горения

Показатель токсичности продуктов горения — это отношение количества материала к единице объема замкнутого пространства, в котором образующиеся при горении материала газообразные продукты вызывают гибель 50 % подопытных животных [4] .

Классификация материалов по значению показателя токсичности продуктов горения приведена в таблице 2.

Таблица 2. Классификация материалов по значению показателя токсичности продуктов горения [4]

Класс опасности

Показатель токсичности, г·м 3 , при времени экспозиции, мин

Токсичность продуктов горения является одним из основных показателей пожаровзрывоопасности веществ и материалов и определяется по стандартной методике в режиме пламенного горения или тления материалов.

Показатель токсичности продуктов горения используется при:

· оценке токсичности продуктов горения различных веществ и материалов, их классификации;

· определении области применения;

· для сравнительной оценки полимерных отделочных и теплоизоляционных материалов;

· в качестве исходных данных при расчете необходимого времени эвакуации людей ( см. НЕОБХОДИМОЕ ВРЕМЯ ЭВАКУАЦИИ ) при пожаре в здании (помещении);

· при математическом моделировании развития пожара ( см. ПОЖАР).

Для получения данных о концентрациях выделившихся токсичных соединений в анализируемой среде могут быть использованы газоанализаторы, химические газоопределители и методы лабораторного инструментального анализа (газовая хроматография, масс‑спектрометрия и др.).

Наиболее опасными токсичными газами, газо- и парообразными компонентами продуктов горения, от которых в наибольшей мере зависит токсический (летальный) эффект, являются:

· оксид углерода (СО) — угарный газ;

На токсический эффект продуктов горения может оказывать влияние высокое содержание диоксида углерода (СО2). Этот эффект усиливается при уменьшении концентрации кислорода (О2).

В зависимости от состава материала, в продуктах горения могут также присутствовать оксиды азота (NхOу), акролеин (H2C=CH-CHO), фтороводород (HF), бромоводород (HBr), диоксид серы (SO2) и др. [5] .

Методы испытаний (определения) показателя токсичности представлены в разделе 4, ГОСТ 12.1.044-89 [4] .

Общие сведения об угарном газе

Угарный газ — это бесцветный, не имеющий запаха, ядовитый газ плотностью 1,25 кг/м 3 , слаборастворимый в воде [1] .

По статистике основной причиной (80 % всех случаев) гибели людей на пожарах является отравление продуктами горения. Свыше 60 % случаев из них приходится на отравление угарным газом.

Самая главная опасность — угарный газ невидим и никак неощутим, он не имеет ни запаха, ни цвета, то есть причина недомогания неочевидна, ее не всегда удается обнаружить сразу.

Симптомы и признаки отравления угарным газом

Рис. 1. Симптомы отравления угарным газом (СО)

Тяжесть поражения зависит от нескольких факторов:

·состояние здоровья и физиологические особенности человека (ослабленные, имеющие хронические заболевания, особенно сопровождающиеся анемией, пожилые, беременные и дети более чувствительны к воздействию СО);

· длительность воздействия соединения СО на организм;

· концентрация окиси углерода во вдыхаемом воздухе;

· физическая активность во время отравления,— чем выше активность, тем быстрее наступает отравление [6] .

Степени тяжести

1. Легкая степень тяжести характеризуется следующими симптомами: общая слабость; головные боли, преимущественно в лобной и височной областях; стук в висках; шум в ушах; головокружение; нарушение зрения — мерцание, точки перед глазами; непродуктивный, т. е. сухой кашель; учащенное дыхание; нехватка воздуха, одышка; слезотечение; тошнота; гиперемия (покраснение) кожных покровов и слизистых оболочек; тахикардия; повышение артериального давления.

2. Средняя степень тяжести характеризуется симптомами легкой степени, а также: затуманенность сознания, возможны потери сознания на короткое время; рвота; галлюцинации, как зрительные, так и слуховые; нарушение со стороны вестибулярного аппарата, нескоординированные движения; боли в груди давящего характера.

3. Тяжелая степень характеризуется следующими симптомами: паралич; долговременная потеря сознания, кома; судороги; расширение зрачков; непроизвольное опорожнение мочевого пузыря и кишечника; учащение пульса до 130 ударов в минуту, но при этом прощупывается он слабо; цианоз (посинение) кожных покровов и слизистых оболочек; нарушение дыхания — оно становится поверхностным и прерывистым [6] .

Первая помощь при отравлении угарным газом

При отравлении угарным газом необходимо:

· сразу вынести пострадавшего из помещения на свежий воздух, а если это невозможно, надеть противогаз или дать кислородную подушку;

· облегчить дыхание, при необходимости очистить дыхательные пути от слизи, рвотных масс, расстегнуть стягивающую одежду, уложить на бок для того, чтобы не допустить западение языка;

· стимулировать дыхание, дать нашатырный спирт. При низкой температуре воздуха согреть руки и ноги.

Важно незамедлительно вызвать скорую помощь даже в случае, если человек на ваш взгляд находится в удовлетворительном состоянии. Своевременная врачебная помощь позволит предотвратить осложнения, которые могут развиться позже.

При тяжелом состоянии необходимо самостоятельно провести реанимационные мероприятия — искусственное дыхание и непрямой массаж сердца [7] .

Литература:

5. Учебник «Пожаровзрывоопасность веществ и материалов и средства их тушения», Корольченко Д.А., Корольченко А.Я., 2004.

6. Справочник «Медицинская лабораторная диагностика», Капищенко А.И., 1997.

Токсичность продуктов горения

Токсичность продуктов горения – это свойство летучих химических веществ (токсичных газов и материалов) выделять токсичные вещества при термическом разложении и горении материалов (в виде тления или пламени) и оказывать поражающее действие на организм человека или животного.

Токсичные газы – это газообразные и парообразные компоненты продуктов горения, от которых в наибольшей мере зависит токсический (летальный) эффект.

Токсичные твердые продукты горения (дым от сигареты)

Согласно статистическим данным доля общего числа погибших при пожарах от действия продуктов горения составляет 75-80%. Токсичность продуктов горения определяется токсической дозой (токсодозой).

Токсичность продуктов горения является одним из основных показателей пожаровзрывоопасности веществ и материалов и определяется по стандартной методике в режиме пламенного горения или тления материалов.

Показатель токсичности продуктов горения используется при:

- оценке токсичности продуктов горения различных веществ и материалов, их классификации;

- определении области применения;

- для сравнительной оценки полимерных отделочных и теплоизоляционных материалов;

- в качестве исходных данных при расчете необходимого времени эвакуации людей при пожаре в здании (помещении);

- при математическом моделировании развития пожара.

Для получения данных о концентрациях выделившихся токсичных соединений в анализируемой среде могут быть использованы газоанализаторы, химические газоопределители и методы лабораторного инструментального анализа (газовая хроматография, масс-спектрометрия и др.).

Наиболее опасными токсичными газами – газо- и парообразными компонентами продуктов горения, от которых в наибольшей мере зависит токсический (летальный) эффект, являются оксид углерода (СО), циановодород (HCN) и хлороводород (HCl). На токсический эффект продуктов горения может оказывать влияние высокое содержание диоксида углерода (СО2). Этот эффект усиливается при уменьшении концентрации кислорода (О2).

В зависимости от состава материала в продуктах горения могут также присутствовать оксиды азота (NхOу ), акролеин (CH2CHCHO), фтороводород (HF), бромоводород (HBr), диоксид серы (SO2) и др.

Группы

Согласно п. 10 ст. 13 Федерального закона РФ № 123-ФЗ по токсичности продуктов горения горючие строительные материалы подразделяются на следующие 4 группы:

- Т1 (малоопасные);

- Т2 (умеренно опасные);

- Т3 (высокоопасные);

- Т4 (чрезвычайно опасные).

Классы опасности

Классификация горючих строительных материалов по значению показателя токсичности продуктов горения приводится в таблице № 2 ГОСТ 12.1.044-89.

Показатель токсичности продуктов горения – это отношение количества материала к единице объема замкнутого пространства, в котором образующиеся при горении материала газообразные продукты вызывают гибель 50% подопытных животных.

| Класс опасности | HCL50, г × м -3 , при времени экспозиции, мин | |||

| 5 | 15 | 30 | 60 | |

| Чрезвычайно опасные | До 25 | До 17 | До 13 | До 10 |

| Высокоопасные | 25-70 | 17-50 | 13-40 | 10-30 |

| Умеренно опасные | 70-210 | 50-150 | 40-120 | 30-90 |

| Малоопасные | Свыше 210 | Свыше 150 | Свыше 120 | Свыше 90 |

Метод испытания (определения)

Для определения показателя токсичности (п. 4.20 ГОСТ 12.1.044–89), устанавливают зависимость летального эффекта продуктов сгорания от массы материала, отнесенной к единице объема замкнутого пространства.

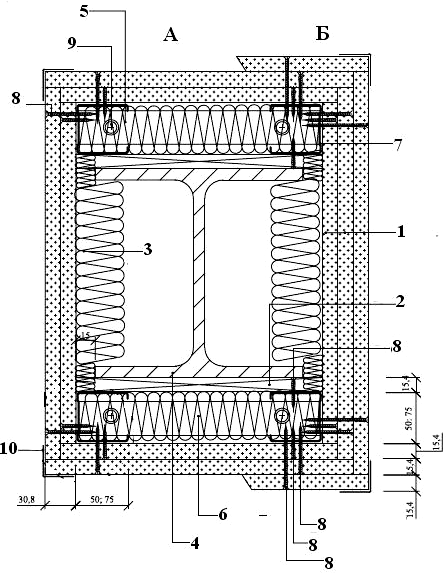

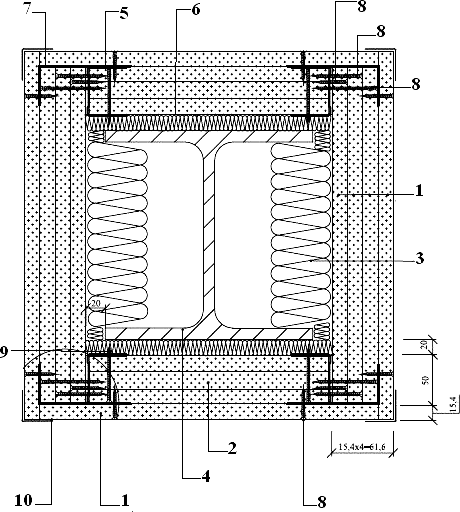

Установка состоит из камеры сгорания вместимостью не менее 3×10 -3 м 3 , выполненной из нержавеющей стали толщиной 2 мм. Внутренняя поверхность камеры теплоизолирована асбестоцементными плитами и облицована алюминиевой фольгой. На верхней стенке камеры под углом 45° к горизонтали установлена электронагревательная панель размерами 120×120 мм. В камере сгорания на ее дверце укреплен держатель образца, выполненный из листовой жаростойкой стали в виде рамки размерами 100x100x10 мм, в которой закреплен поддон из асбестоцемента. Поддон имеет углубление для фиксированного размещения асбестоцементного вкладыша с образцом испытуемого материала.

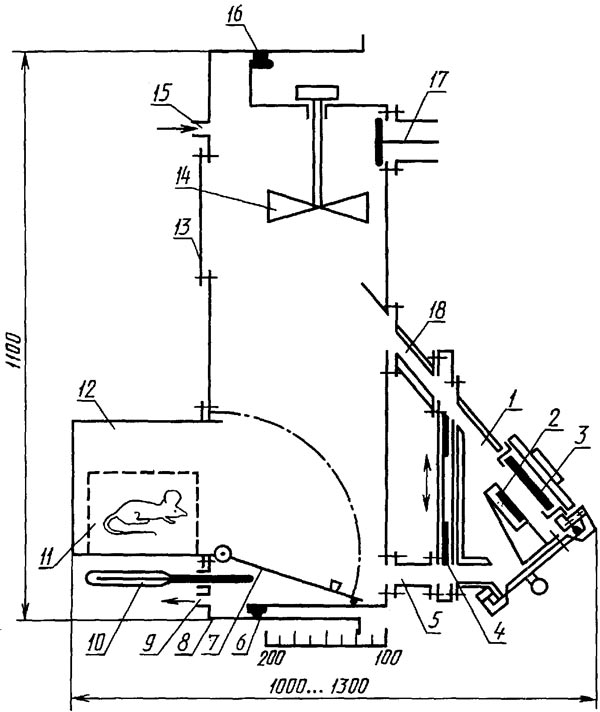

Установка для определения токсичности продуктов горения:

1 – камера сгорания; 2 – держатель образца; 3 – электронагревательный излучатель; 4 – заслонки; 5, 18 – переходные рукава; 6 – стационарная секция экспозиционной камеры; 7 – дверца предкамеры; 8 – подвижная секция экспозиционной камеры; 9, 15 – штуцеры; 10 – термометр; 11 – клетка для подопытных животных; 12 – предкамера; 13 – предохранительная мембрана; 14 – вентилятор; 16 – резиновая прокладка; 17 – клапан продувки

Нагреваемая поверхность держателя образца и поверхность электронагревательной панели параллельны, расстояние между ними равно 60 мм. Над держателем образца расположена газовая горелка таким образом, что при испытании ее пламя длиной 10-12 мм касается поверхности верхней части образца. На боковой поверхности камеры сгорания имеется окно из кварцевого стекла для наблюдения за образцом при испытании.

Экспозиционная камера, соединенная с камерой сгорания переходными рукавами с заслонками, состоит из стационарной и подвижной секций. В верхней части камеры находится четырехлопастный вентилятор перемешивания. Кроме того, камера снабжена предохранительной мембраной из алюминиевой фольги, клапаном продувки, штуцерами для присоединения газоанализатора и ввода термометра. Перемещением подвижной секции изменяют вместимость экспозиционной камеры от 0,1 до 0,2 м 3 . В предкамеру вместимостью 1,5×10 -2 м 3 , оборудованную наружной и внутренней дверцами и смотровым окном, помещают клетку с подопытными животными.

Испытания проводят в двух режимах: термоокислительного разложения (тления) при температуре поверхности образца 400 °С и пламенного горения при температуре поверхности образца 750 °С с зажженной газовой горелкой.

В предварительных испытаниях определяют для каждого материала температурный режим, способствующий выделению более токсичных продуктов горения. Для герметизации камеры нагнетают воздух в надувную прокладку, вставляют в держатель образца вкладыш с контрольным образцом из асбестоцемента размерами 60x60x10 мм. На центральном участке нагреваемой поверхности образца закрепляют термопару. Закрывают заслонки переходных рукавов и внутреннюю дверцу предкамеры, выводят установку на режим пламенного горения.

После выхода электронагревательной панели на стационарный режим открывают заслонки переходных рукавов и дверцу камеры сгорания. Вынимают вкладыш с контрольным образцом и термопарой, зажигают газовую горелку. Устанавливают в держатель вкладыш с образцом исследуемого материала. После воспламенения образца газовую горелку немедленно отключают. Продолжительность горения образца определяют по времени достижения максимальных значений концентрации оксида и диоксида углерода в экспозиционной камере или принимают равным 15 мин. Затем закрывают заслонки переходных рукавов и включают вентилятор перемешивания. Клетку с животными помещают в предкамеру, наружную дверцу которой закрывают. После снижения температуры газов в нижней части экспозиционной камеры до 30 °С открывают внутреннюю дверцу предкамеры и фиксируют время начала экспозиции животных. Экспозицию проводят в течение 30 мин при концентрации кислорода не менее 16 %. В каждом испытании используют десять белых мышей массой по 20 г.

После завершения экспозиции открывают клапан продувки, заслонки переходных рукавов, наружную дверцу предкамеры, включают вентилятор и вентилируют установку в течение 10 мин. Регистрируют число погибших животных и характерные признаки интоксикации.

Испытания в режиме тления проводят при 400 °С, при этом газовую горелку не зажигают. Термостойкие материалы испытывают при 600 °С. В случае самовоспламенения образца температуру испытания снижают с интервалом 50 °С.

Критерием выбора режима испытаний служит наибольшее число летальных исходов в сравниваемых группах подопытных животных. При выбранном температурном режиме в основных испытаниях находят ряд значений зависимости летальности животных от величины отношения массы образца к вместимости экспозиционной камеры. Для получения токсических эффектов меньше и больше уровня летальности 50% изменяют вместимость экспозиционной камеры, оставляя постоянными размеры образца исследуемого материала.

При определении токсичности учитывают гибель животных, наступившую во время экспозиции, а также в течение последующих 14 суток. В зависимости от состава материалов при анализе их продуктов сгорания определяют количество оксида и диоксида углерода, цианистого водорода, акрилонитрила, хлористого водорода, бензола, оксидов азота, альдегидов и других веществ. Для оценки вклада оксида углерода в токсический эффект измеряют содержание карбоксигемоглобина в крови подопытных животных.

Полученный ряд значений зависимости летальности от массы материала используют для расчета показателя токсичности HCL50. Расчет проводится при помощи пробит-анализа или других способов расчета средних смертельных доз и концентраций.

Источники: Федеральный закон РФ от 22.07.2008 № 123-ФЗ «Технический регламент о требованиях пожарной безопасности»; ГОСТ 12.1.044–89 ССБТ. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения; Пожаровзрывоопасность веществ и материалов и средства их тушения. Часть 1. Корольченко А.Я., Корольченко Д.А. –М.: 2004.

Огнестойкость строительных конструкци

Пожар представляет собой процесс неконтролируемого горения, обусловленный химической экзотермической реакцией окисления вещества, сопровождающийся, по крайней мере, одним из трёх факторов: пламенем, свечением, выделением дыма.

Для возникновения пожара необходимо наличие трёх составляющих: горючего вещества, кислорода и первоначального источника тепла.

В строительных конструкциях теплоизоляция может по-разному проявлять свои функциональные особенности. Если теплоизоляция сгораема, то ее размещение в конструкции должно полностью исключать возможность контакта с «внешней средой». Теплоизоляция должна быть закрыта. Если теплоизоляция относится к группе негорючих материалов, то при определенных конструктивных решениях она может выполнять функцию огнезащитной преграды.

Пожарная опасность строительных материалов характеризуется их свойствами, способствующими возникновению опасных факторов пожара и его развитию. К опасным факторам пожара относятся: огонь, повышенная температура, задымление и изменение состава газовой среды, воздействие которых на людей и (или) материальные ценности может приводить к ущербу.

Стандартные методы оценки пожарной опасности строительных материалов включают испытания материалов на горючесть, воспламеняемость, распространение пламени по поверхности, дымообразующую способность и токсичность.

1. Пожарная опасность строительных материалов

1.1. Классификация материалов по горючести

В строительстве применяются материалы неорганического и органического происхождения. Как правило, материалы неорганического происхождения – негорючие и не способствуют повышению температуры и распространению огня при пожаре, хотя и подвергаются воздействию достаточно высоких температур. Композитные материалы, образованные из смеси органических и неорганических материалов, например, полимербетоны, бетоны, пропитанные полимерами, и др., могут быть негорючими, и их классификация обязательно должна быть подтверждена испытаниями. Органические материалы относятся к группе горючих материалов.

В связи с этим строительные материалы подразделяются на негорючие (НГ) и горючие (Г). Горючие строительные материалы подразделяются на четыре группы: Г1 (слабогорючие), Г2 (умеренногорючие), Г3 (нормальногорючие), Г4 (сильногорючие).

Горючесть и группы строительных материалов по горючести устанавливают по ГОСТ 30244, который предусматривает два метода стандартных испытаний.

Образец материала считается негорючим, если при испытании в специальной камере прирост температуры в установке не превышает 50 °С от первоначально установивленной температуры источника. Сам образец не воспламеняется в течение 10 с, а потеря массы образца составляет не более 5 % от первоначальной. Если эти условия не выполняются, материал считается горючим и подвергается испытанию для определения группы горючести.

Группа горючести (табл. 1) материала определяется по следующим параметрам: температуре дымовых газов; продолжительности самостоятельного горения; степени повреждения образца по длине; степени повреждения по массе.

Группы горючести строительных материалов

| Группа горючести | Параметры горючести | |||

| Температура дымовых газов t, °С | Степень повреждения по длине SL, % | Степень повреждения по массе Sm, % | Продолжительность самостоятельного горения tc.г, с | |

| Г1 | Не более 135 | Не более 65 | Не более 20 | 0 |

| Г2 | Не более 235 | Не более 85 | Не более 50 | Не более 30 |

| ГЗ | Не более 450 | Более 85 | То же | Не более 300 |

| Г4 | Более 450 | То же | Более 50 | Более 300 |

1.2. Классификация материалов по воспламеняемости

Испытания материалов на воспламеняемость по ГОСТ 30402 устанавливают группу действительно опасных материалов, способных легко воспламеняться от действия даже небольшого источника тепла. В процессе стандартного испытания определяется минимальное значение поверхностной плотности теплового потока, при котором возникает устойчивое пламенное горение, и это значение принимается за критическую поверхностную плотность теплового потока (КППТП). По этому параметру горючие строительные материалы подразделяются на три группы (табл. 2).

Классификация строительных материалов по группам воспламеняемости

1.3. Классификация материалов по распространению пламени

Горючие материалы в значительной мере способствуют развитию пожара, распространяя пламя по всей поверхности конструкций. Метод испытания по распространению пламени по материалам поверхностных слоев конструкций кровли и пола регламентируется ГОСТ 30444.

Сущность метода состоит в определении критической поверхностной плотности теплового потока (КППТП), величину которой устанавливают по длине распространения пламени по образцу в результате воздействия теплового потока на его поверхность. Горючие строительные материалы подразделяются в зависимости от КППТП на четыре группы (табл. 3).

Классификация строительных материалов по группам распространения пламени

1.4. Классификация материалов по дымообразующей способности

Классификация строительных материалов по дымообразующей способности производится по коэффициенту дымообразования, который определяется стандартными испытаниями по ГОСТ 12.1.044. Различают три группы материалов (табл. 4). Значения коэффициента дымообразования необходимо включать в стандарты или технические условия на твёрдые вещества и материалы.

Классификация строительных материалов по группам дымообразующей способности

1.5. Классификация материалов по токсичности продуктов горения

Для обеспечения безопасности людей при пожаре от отравления продуктами горения методы испытаний ГОСТ 12.1.044 предусматривают определение показателей токсичности продуктов горения горючих материалов. Горючие строительные материалы по токсичности продуктов горения подразделяются на четыре группы (табл. 5).

Классификация строительных материалов по токсичности продуктов горения

| Класс опасности | Hclso, г·м 3 , при времени экспозиции, мин | |||

| 5 | 15 | 30 | ||

| Чрезвычайно опасные | До 25 | До 17 | До 13 | До 10 |

| Высокоопасные | 25-70 | 17-50 | 13-40 | 10-30 |

| Умеренноопасные | 70-210 | 50-150 | 40-120 | 30-90 |

| Малоопасные | Свыше 210 | Свыше 150 | Свыше 120 | Свыше 90 |

2. Пожарно‐техническая классификация строительных конструкций и зданий

2.1. Огнестойкость конструкций

Достаточно часто наиболее распространённые строительные конструкции изготавливаются из горючих материалов, которые, как ранее было отмечено, способствуют возникновению и развитию опасных факторов пожара. В связи с этим пожарно-техническая классификация производится: для строительных конструкций – по огнестойкости и классу пожарной опасности; для помещений и зданий – по огнестойкости, классам конструктивной и функциональной пожарной опасности.

Показателем огнестойкости конструкции является её предел огнестойкости, который устанавливается по времени (в мин) от начала теплового воздействия на конструкцию до наступления одного или последовательно нескольких предельных состояний. Предельное состояние конструкции по огнестойкости – состояние конструкции, при котором она утрачивает способность сохранять несущие и (или) ограждающие функции в условиях пожара.

Различают следующие основные виды предельных состояний конструкций по огнестойкости:

- Потеря несущей способности вследствие обрушения конструкции или возникновения предельных деформаций (R).

- Потеря целостности в результате образования в конструкциях сквозных трещин или отверстий, через которые на необогреваемую поверхность проникают продукты горения или пламя (Е).

- Потеря теплоизолирующей способности вследствие повышения температуры на необогреваемой поверхности конструкции в среднем бoлee чем на 140 °С или в любой точке этой поверхности более чем на 180°С по сравнению с температурой конструкции до испытания или прогрев конструкции более чем на 220 °С независимо от температуры конструкции до испытания (I).

Обозначение предела огнестойкости конструкций состоит из условных обозначений R, E, I, нормируемых для данной конструкции предельных состояний, и цифры, соответствующей времени достижения одного из этих предельных состояний в минутах. Например: R 120 — предел огнестойкости 120 мин по потере несущей способности; REI 45 — предел огнестойкости 45 мин по потере несущей способности, целостности и теплоизолирующей способности независимо от того, какое из трёх предельных состояний наступит ранее; R 120/I 60 — предел огнестойкости 120 мин по потере несущей способности; предел огнестойкости 60 мин по потере теплоизолирующей способности.

Пределы огнестойкости строительных конструкций могут определяться экспериментальными или расчётными методами. Общие требования к методам испытаний строительных конструкций и элементов инженерных систем на огнестойкость регламентируются межгосударственным стандартом ГОСТ 30247.0-94.

Сущность методов испытаний заключается в определении времени от начала теплового воздействия на конструкцию в соответствии с режимом «стандартного пожара» до наступления одного или последовательно нескольких предельных состояний по огнестойкости с учётом функционального назначения конструкции. Стандартный температурный режим, соответствующий зависимости, а также допускаемые отклонения от него средних значений измеренных температур приведены в табл. 6.

Стандартный температурный режим пожара

Стендовое оборудование включает в себя специальные огневые камеры, которые оборудованы нагружающими и опорными устройствами, обеспечивающими нагружение образца в соответствии с его расчётной схемой. Огневое воздействие по соответствующему температурному режиму создаётся сжиганием жидкого или газообразного топлива.

Образцы несущих и самонесущих конструктивных элементов должны иметь проектные размеры. Материалы образцов, схема опирания и загружения должны соответствовать технической документации на их изготовление и применение. Образцы испытываются в нагруженном состоянии, при этом статическую нагрузку прикладывают не менее чем за 30 мин до начала огневого воздействия. Величина нагрузки принимается в наиболее неблагоприятном сочетании нормативных значений постоянных и временных длительных статических нагрузок, существенно влияющих на напряженное состояние при пожаре, согласно СНиП 2.01.07-89*.

В процессе испытания регистрируют: время наступления предельных состояний и их вид; температуру в печи, на поверхности конструкции и по её сечению в предварительно установленных местах; деформации элементов несущих конструкций; время появления пламени на необогреваемой поверхности образца и другие параметры.

Предел огнестойкости конструкции (в мин) определяется как среднее арифметическое результатов испытаний двух образцов. При этом максимальное и минимальное значения пределов огнестойкости двух испытанных образцов не должны отличаться более, чем на 20 % (от большего значения). Если результаты отличаются друг от друга больше, чем на 20 %, должно быть проведено дополнительное испытание; предел огнестойкости определяется как среднее арифметическое двух меньших значений.

В обозначении предела огнестойкости конструкции среднее арифметическое результатов испытания приводится к ближайшей меньшей величине из ряда чисел: 15, 30, 45, 60, 90, 180, 240, 360. При различных значениях пределов огнестойкости одной и той же конструкции по разным предельным состояниям обозначение пределов огнестойкости перечисляется по убыванию.

Для несущих конструкций предельное состояние по огнестойкости наступает вследствие обрушения конструкции или достижения предельных деформаций. Для изгибаемых конструкций предельное состояние по деформациям наступает, когда прогиб достигает величины L/20 или скорость нарастания деформаций достигает L 2 /9000h (см/мин). Здесь L – про- лёт, см; h – расчётная высота сечения конструкции, см.

Для вертикальных конструкций предельное состояние характеризуется вертикальной деформацией 1/100 или скоростью нарастания вертикальных деформаций 10 мм/мин и более для образцов высотой (3±0,5) м.

Пределы огнестойкости для несущих и ограждающих конструкций нормируются по следующим предельным состояниям: для колонн, балок, ферм, арок и рам – только по потере несущей способности конструкций и их узлов (R); для наружных стен и покрытий – по потере несущей способности (R) и целостности (Е); для ненесущих внутренних стен и перегородок – по потере теплоизолирующей способности (I) и целостности (Е); для несущих внутренних стен и противопожарных преград – по потере несущей способностин(оRс)т, ицелост (Е) и теплоизолирующей способности (I).

2.2. Класс пожарной опасности конструкций

Второй классификационной пожарно-технической характеристикой строительных конструкций является класс пожарной опасности конструкции, учитывающий участие свойств материала, из которого изготовлена конструкция, в возникновении и развитии опасных факторов пожара. Эта классификационная характеристика конструкции устанавливается по результатам стандартных испытаний в соответствии с ГОСТ 30403.

При испытаниях в условиях теплового воздействия выявляют: наличие теплового эффекта образца, который выражается в превышении температуры в огневой или тепловой камерах по сравнению с верхними допустимыми значениями температурных режимов; наличие пламенного горения газов, выделяющихся при термическом разложении материалов образца, продолжительностью более 5 с; наличие горячего расплава при продолжительности его горения более 5 с; размер повреждения образца в контролируемой зоне; пожарную опасность материалов, из которых выполнена конструкция, имеющая повреждение в контрольной зоне. С учётом этих показателей конструкции подразделяются на классы пожарной опасности (табл. 7).

Классы пожарной опасности конструкций

н.д. – не допускается, н.р. – не регламентируется

Класс пожарной опасности конструкции обозначается символом класса К0…К3 и цифрами, заключёнными в скобки, указывающими продолжительность теплового воздействия при испытании образца в минутах. В зависимости от времени теплового воздействия одна и та же конструкция может принадлежать к различным классам пожарной опасности. Например: К0(15) – конструкция класса пожарной опасности К0 при времени теплового воздействия 15 мин; К0(15)/К2(45) — конструкция класса К0 при времени теплового воздействия 15 мин и класса К2 при времени теплового воздействия 45 мин. Для конструкций, выполненных из негорючих материалов (группа горючести НГ), класс пожарной опасности К0 устанавливается без испытаний.

2.3. Степень огнестойкости здания

Противопожарные требования, предъявляемые нормативными документами к строительным конструкциям (минимальный предел огнестойкости и класс пожарной опасности), устанавливаются в зависимости от назначения здания или сооружения, количества этажей, наибольшей площади пожарных отсеков (частей здания, разделённых противопожарными стенами). В соответствии с этими характеристиками здания и пожарные отсеки подразделяются по степеням огнестойкости, классам конструктивной и функциональной пожарной опасности.

Требуемые минимальные значения пределов огнестойкости строительных конструкций

Степень огнестойкости здания или сооружения служит для классификации строительных объектов по способности сопротивляться воздействию пожара. Кроме того, степень огнестойкости является исходной пожарно-технической характеристикой здания для регламентации требований минимальных пределов огнестойкости строительных конструкций, противопожарных преград и противопожарных разрывов между зданиями, систем противодымной защиты, а также требований при проектировании систем инженерного оборудования здания, лестниц и т.д.

В соответствии со СНиП 21-01-97* здания и сооружения по огнестойкости подразделяются на пять степеней, каждая из которых определяет минимальные требования к строительным конструкциям по пределу огнестойкости (табл. 8).

2.4. Конструктивная пожарная опасность здания

Класс конструктивной пожарной опасности здания (отсека) определяется степенью участия строительных конструкций в развитии пожара и образовании его опасных факторов. Этой классификацией вводится ограничение пожарной опасности строительных материалов, используемых в поверхностных слоях конструкций зданий, что снижает вероятность распространения пожара. Здания и пожарные отсеки подразделяются по конструктивной пожарной опасности на четыре класса (табл. 9).

Классы конструктивной пожарной опасности зданий

2.5. Функциональная пожарная опасность здания

Класс функциональной пожарной опасности здания и его частей определяется их назначением, особенностями размещаемых технологических процессов и тем, в какой мере находится под угрозой безопасность людей с учётом возраста, физического состояния, возможности пребывания в состоянии сна, вида основного функционального контингента и его количества.

Установлены следующие классы функциональной пожарной опасности:

- Ф1 — здания для постоянного проживания и временного пребывания людей;

- Ф2 — зрелищные и культурно-просветительские учреждения;

- Ф3 — предприятия по обслуживанию населения;

- Ф4 — учебные заведения, научные и проектные организации;

- Ф5 — производственные и складские здания, сооружения и помещения.

В зависимости от класса функциональной пожарной опасности здания (пожарного отсека) предъявляются требования по обеспечению своевременной и беспрепятственной эвакуации людей и защите их от воздействия опасных факторов пожара.

С учётом класса функциональной пожарной опасности определяются минимальное количество путей эвакуации и выходов, объёмнопланировочные параметры и требования к материалам их отделки.

3. Система огнезащиты конструкций ROCKFIRE

Огнезащита – комплекс мероприятий по обеспечению требуемого предела огнестойкости конструкции. Предел огнестойкости является важной характеристикой конструкции и устанавливается по времени (в минутах) наступления одного или последовательно нескольких нормируемых для данной конструкции признаков предельных состояний.

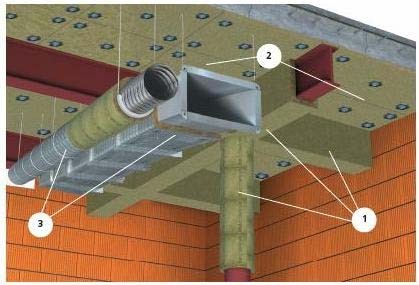

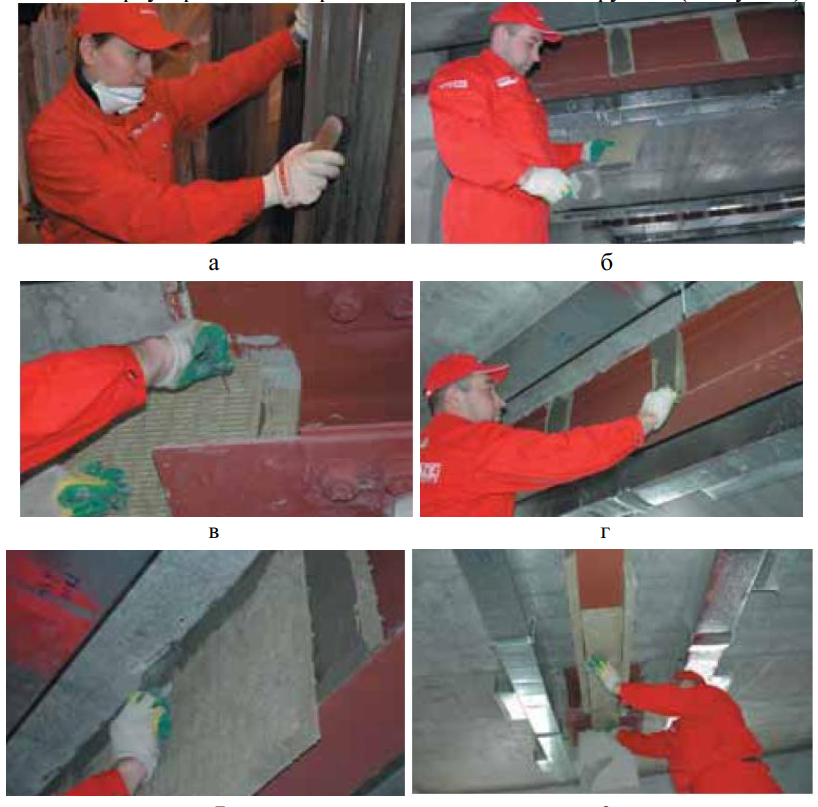

Рис. 1. Система ROCKFIRE: 1 – огнезащита стальных конструкций: плиты CONLIT; клей CONLIT GLUE; 2 – огнезащита железобетонных перекрытий: плиты FT BARRIER; анкерные элементы IDMS; декоративное покрытие FT DECOR; 3 – огнезащита воздуховодов: маты WIRED MAT 80; приварные штифты; фиксирующие шайбы, алюминиевый скотч

Развитие строительства многофункциональных торговых комплексов и высотных зданий неразрывно связано с повышенными требованиями к пожарной безопасности подобных сооружений и строгим контролем за их соблюдением. Пределы огнестойкости несущих металлических конструкций или транзитных воздуховодов могут достигать в подобных зданиях 240 мин.

В состав системы ROCKFIRE (рис. 1) при огнезащите стальных конструкций входят плиты CONLIT и клей CONLIT GLUE; при огнезащите железобетонных перекрытий – плиты FT BARRIER, анкерные элементы IDMS и декоративное покрытие FT DECOR; при огнезащите воздуховодов – маты WIRED MAT 80, приварные штифты, фиксирующие шайбы, алюминиевый скотч.

3.1. Огнезащита стальных конструкций

Для повышения предела огнестойкости стальных конструкций, различных по форме сечения и размерам, компания ROCKWOOL предлагает систему CONLIT, которая является частью системы огнезащитных решений ROCKFIRE.

Стальные конструкции облицовываются плитами CONLIT с использованием клея CONLIT GLUE, модифицированного силикатного клея, предназначенного для фиксации минераловатных плит CONLIT на поверхности стальных конструкций, а также между собой. Клей CONLIT GLUE способен выдерживать температуру до 900 С.

Данное решение обеспечивает предел огнестойкости стальных конструкций от 30 до 240 мин в зависимости от приведенной толщины конструкции и толщины материала CONLIT.

Преимущества системы: высокая долговечность покрытия, возможность рассчитывать толщину огнезащиты, возможность использовать декоративные покрытия поверх огнезащитного, легкость ремонтновосстановительных работ, влагостойкость.

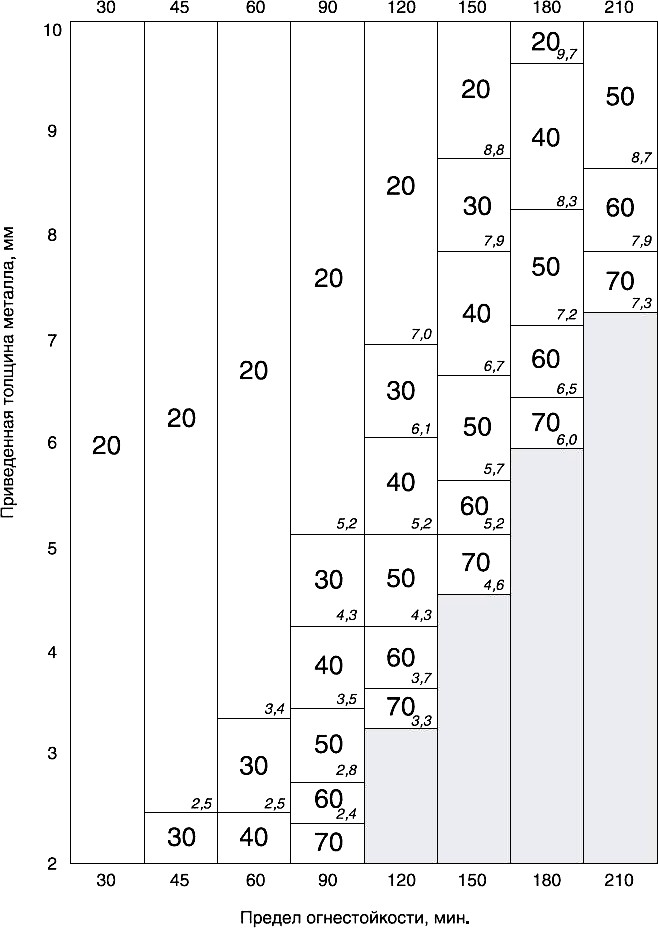

Расчет требуемой толщины плит CONLIT

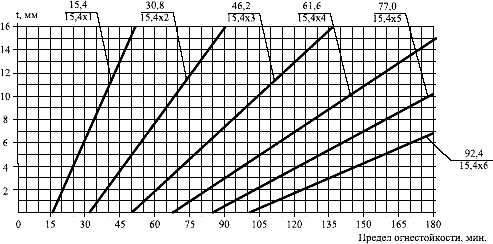

Рис. 2. Номограмма выбора толщины изоляции

Одним из критериев выбора нужной толщины огнезащитного покрытия CONLIT является толщина защищаемой стальной конструкции (рис. 2).

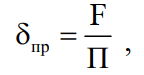

Для представления сложной геометрии двухмерной конструкции в одном измерении необходимо использовать единый параметр для всех видов сечений – приведенную толщину металла, вычисляемую формуле

где F – площадь поперечного сечения металлической конструкции, мм;

П – обогреваемая часть периметра конструкции, мм (принимают по табл. 10).

Значения обогреваемого периметра для применяемых в строительстве типовых стальных конструкций с огнезащитой

Вторым критерием, необходимым для определения толщины огнезащитного покрытия, является критическая температура стальной конструкции, находящейся под действием нагрузки. Критическая температура рассчитывается в зависимости от вида конструкции, схемы ее опирания, марки металла, величины и характера приложения нагрузки. Часто в качестве критической температуры принимается величина 500 о С.Требуемую толщину плит CONLIT определяют по номограмме.

Монтаж огнезащиты

Подготовительные работы. Стальные конструкции должны быть сухими, очищенными от масла, поверхности должны быть обезжирены спиртом или другим растворителем. Раскрой плит осуществляется ножом либо на циркулярной пиле отрезными или алмазными кругами (без зубьев).

Рис. 3. Монтаж системы CONLIT: а — подготовительные работы; б -нанесение клея CONLIT GLUE; в — закрепление вставок; г — монтаж основной огнезащиты; д — обработка стыков; е — облицовка полки двутавра

Вставки нарезаются в виде брусков шириной не менее 100 мм и толщиной 50 мм (рис. 3). Длина вставки при огнезащитном покрытии двутавра или швеллера определяется исходя из размера профиля, а точнее расстояния между полками плюс небольшой запас порядка 5 мм. Нарезка основного защитного покрытия для облицовки стального профиля производится исходя из его геометрических размеров.

Нанесение клея CONLIT GLUE. Нанесение клея осуществляется при температуре выше 5С. Перед нанесением клей тщательно перемешивается в течение 2-3 мин. При работе остаток свежего клея смывается водой, так как засохшие остатки могут быть удалены только механическим способом. В зависимости от температуры и доступа воздуха к склеиваемым поверхностям время высыхания клея – до 12 ч.

Огнезащита стальной двутавровой балки. Огнезащитное покрытие устанавливают с трех сторон. На предварительно заготовленные вставки наносится слой клея CONLIT GLUE минимальной толщиной 2 мм. Вставки закрепляются в распор между полками двутавра. При этом вставки должны немного выступать за концы фланцев. Максимально допустимое расстояние между вставками составляет 1000 мм.

После установки вставок необходимо выдержать 12 ч для высыхания клея. На лицевую сторону закрепленных вставок с одной стороны стенки двутавра наносится клей CONLIT GLUE слоем не менее 2 мм толщиной.

Заготовленные заранее части основной огнезащитной облицовки крепятся к вставкам при помощи гвоздей. Гвозди фиксируют облицовку на время высыхания клея. Их количество составляет 2-3 шт. на вставку. На торцевые стороны заранее заготовленных частей огнезащитного покрытия наносится клей CONLIT GLUE с толщиной слоя не менее 2 мм.

Рис. 4. Огнезащита стальной колонны

Подготовленные части облицовки с нанесенным на них клеем фиксируются со стороны полок двутавра на уже смонтированные плиты при помощи гвоздей. Длина гвоздей должна быть в 2 раза больше толщины применяемого материала. Стыки промазываются клеем CONLIT GLUE. Аналогичные действия проделываются для стороны двутавра, расположенного по другую сторону стенки.

После высыхания клея гвозди удаляются либо их шляпки укрываются слоем клея CONLIT GLUE. Огнезащита металлических колонн (рис. 4) осуществляется аналогично.

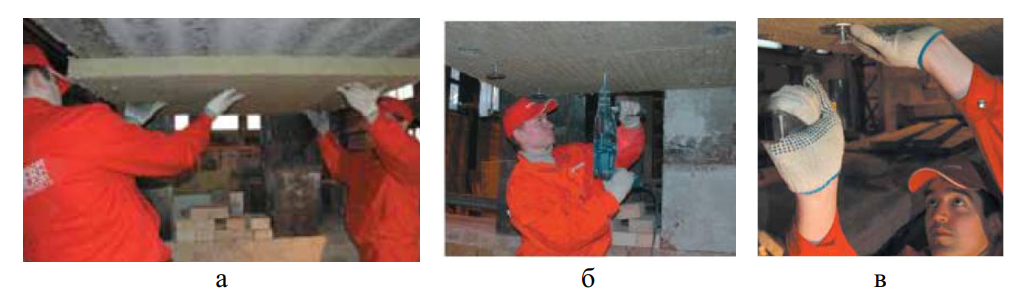

3.2. Огнезащита железобетонных перекрытий

Для огнезащиты железобетонных плит перекрытия рекомендуется система FT BARRIER, которая является частью системы огнезащитных решений ROCKFIRE.

Плиты FT BARRIER крепятся к железобетонной плите перекрытия при помощи стальных анкерных элементов IDMS. После крепления плиты могут быть покрыты декоративным слоем FT DECOR. Покрытие FT BARRIER толщиной 60 мм с использованием анкерных элементов IDMS обеспечивает для пустотной плиты ППС 60-12-8 (толщина защитного слоя бетона 22 мм) предел огнестойкости, равный 240 мин.

Преимущества системы: сочетание теплоизоляции и огнезащиты в одном решении, крепление без клея, возможность других вариантов покрытий (например, стальной профилированный лист).

Анкерные элементы IDMS состоят из специальным образом свернутого стального оцинкованного листа, образующего пружину в поперечном сечении. IDMS удерживает нагрузку за счет сил трения, образуемых в результате распрямления пружины в базовом материале и частичного упора по поверхности стержня анкера.

Декоративное покрытие FT DECOR – толстое структурное покрытие на основе сополимерной акрилатной водной дисперсии. Обеспечивает защиту и придает декоративный вид поверхностям. Водонепроницаемо для стекающей воды, препятствует проникновению влаги. Скрывает мелкие дефекты основания.

Для нанесения декоративного покрытия FT DECOR рекомендуется использовать специальное оборудование компании SAGOLA марки DEFYNIK. В комплект оборудования входит: компрессор PREMIUM 781 или PREMIUM 7200B, красконагнетательный бак PREMIUM 30, пистолет для нанесения декоративной отделки PREMIUM 419, шланги для подачи пастообразных материалов и для подачи воздуха на краскопульт.

Монтаж огнезащиты железобетонных плит

Поверхность железобетонной плиты очищают от загрязнений и неровностей, мешающих плотному прилеганию плиты FT BARRIER. Подбор нужной длины металлического анкерного элемента IDMS осуществляется в зависимости от толщины теплоизоляционного слоя.

Монтаж плиты FT BARRIER на железобетонной плите. К железобетонной поверхности плиты прикладывают плиту FT BARRIER (рис. 5). С помощью соответствующего перфоратора готовят отверстия из расчета 5 отверстий на одну плиту. Глубина отверстия – 40 мм.

Рис. 5. Монтаж плиты FT BARRIER: а – укладка плиты; б – подготовка отверстий; в – установка анкера

В пробуренное отверстие вставляют анкерный элемент IDMS с предварительно одетой на него шайбой IDMS-T и ударами молотка вбивают его таким образом, чтобы шляпка анкерного элемента плотно зафиксировала минераловатную плиту FT BARRIER.

Нанесение декоративного покрытия FT DECOR. Поставляемую в ведрах краску разбавляют 6 % воды и перемешивают до получения однородной консистенции. Краска наносится автоматическим способом при помощи комплекта марки DEFYNIK. Рекомендуется наносить декоративное покрытие в два полуслоя общей толщиной 2-3 мм. Работы по нанесению декоративного слоя необходимо производить при температуре не ниже 5 °С.

3.3. Огнезащита воздуховодов

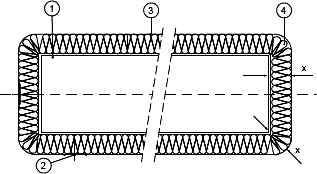

Для повышения предела огнестойкости транзитных воздуховодов и систем дымоудаления разработана система применения WIRED MAT 80, которая является частью системы огнезащитных решений ROCKFIRE. Этот вид огнезащитного покрытия обеспечивает предел огнестойкости воздуховодов от 60 до 180 мин в зависимости от толщины материала WIRED MAT 80.

Система WIRED MAT

WIRED MAT 80 – гибкий негорючий мат из каменной ваты, покрытый с одной стороны сеткой из гальванизированной проволоки с размером ячейки 25 мм и прошитый гальванизированной проволокой. Может выпускаться с покрытием алюминиевой фольгой (рис. 6).

Необходимые материалы и инструменты: маты WIRED MAT, приварные штифты, фиксирующие шайбы, алюминиевый скотч, ножницы по металлу, проволока, металлический крючок для связывания проволоки, оборудование для приварки штифтов.

Рис. 6. Воздуховод с огнезащитным покрытием WIRED MAT: 1 – воздуховод; 2 – приварной штифт с шайбой; 3 – покрытие алюминиевой фольгой; 4 – WIRED MAT 80

PW-33 – портативный сварочный аппарат, предназначенный для фиксации изоляции на листовом металле, например, на воздуховоде, при помощи приварных штифтов SP. Приварной штифт вставляется в магнитный держатель. После нажатия пусковой кнопки на рукояти пистолета мгновенный электрический разряд приваривает штифт к стали. Изоляция фиксируется на игле при помощи блокирующих шайб (.р7и)с. . 6

CDW-45-3 – портативный разрядный конденсатор (сварочный аппарат) разработан специально для фиксации изоляции на листовом металле, например на воздуховоде, при помощи приварных штифтов CDF за одну операцию. Аппарат можно использовать для приваривания игл через изоляцию с покрытием алюминиевой фольгой.

Рис. 7. Сварочное оборудование: а – портативный сварочный аппарат PW-33; б – портативный разрядный конденсатор CDW-45-3

Приварной элемент, закрепленный в магнитном держателе пистолета, протыкает изоляцию. После нажатия пусковой кнопки на рукояти пистолета мгновенный электрический разряд приваривает штифт к стали. Шайба приварного элемента сама фиксирует изоляцию после приваривания.

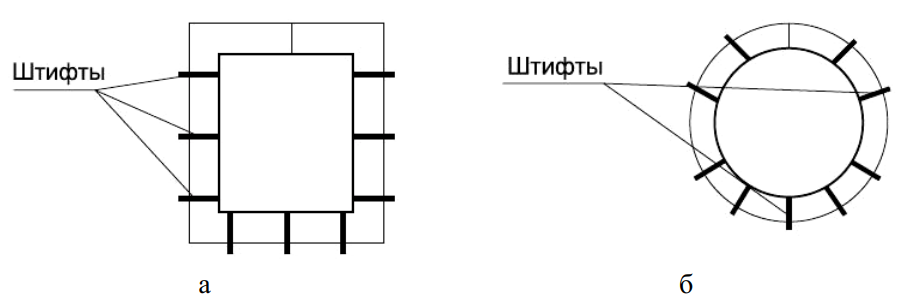

Монтаж огнезащиты

Вся конструкция воздуховода, включая фланцевые соединения, должна иметь правильные (проектные) геометрические размеры. От фланцевых соединений требуется, чтобы болты беспрепятственно могли вставляться и закрепляться гайками с шайбами. Также нужно устранить препятствия (если они имеются) для нанесения на поверхность фланцев жаростойкого герметика. Плоскости фланцевого соединения уплотняются жаростойким герметиком. Второй вариант уплотнения – уплотнительная термостойкая лента шириной 20-30 мм и толщиной 5 мм. При стягивании фланцев лента закладывается таким образом, чтобы не оставалось щелей. Фланцевые соединения стягиваются болтами с шайбами и гайками (рис. 8).

Рис. 8. Схема расположения матов по периметру воздуховода: а – прямоугольного сечения; б – круглого сечения

Наружные поверхности воздуховода должны быть подготовлены для импульсной конденсаторной сварки, т.е. очищены от грязи и, при необходимости, обезжирены. Приварка штифтов осуществляется как к оцинкованным, так и к огрунтованным воздуховодам. В случае с огрунтованными воздуховодами необходимо зачистить грунт в местах приварки штифтов (рис. 9).

Маты по своим размерам должны быть нарезаны таким образом, чтобы при монтаже они целиком закрывали воздуховод по периметру. Допускается даже небольшой нахлест с последующим уплотнением стыка матов.

С целью повышения надежности огнезащитного покрытия нижний мат не подрезается, а используется в целом виде, чтобы перекрыть максимальную часть периметра воздуховода. Остальные маты могут подрезаться по размеру воздуховода. Схема расположения матов по периметру воздуховода круглого сечения ничем принципиально не отличается.

Выбор сварочной головки производится в зависимости от типа сварочных штифтов, настройка напряжения на аппарате – в зависимости от толщины воздуховода.

Возможны два способа крепления огнезащитного покрытия при помощи WIRED MAT 80. По первому способу иглы привариваются к воздуховоду, после чего на них накалывается мат и фиксируется блокирующими шайбами. По второму способу воздуховод оборачивается матами WIRED MAT 80, а крепление осуществляется непосредственно через покрытие. В этом случае в качестве элементов крепления применяются комбинированные штифты CDF и CDF-ISOL (игла уже соединена с шайбой).

Рис. 9. Огнезащита воздуховода: а – подготовка корпуса воздуховода; б – грунтование поверхности; в – раскрой огнезащитных матов; г – крепления огнезащитного покрытия; д – огнезащита подвесов

Рис. 10. Общий вид изолированного воздуховода

Стыки двух матов, покрытых алюминиевой фольгой, должны быть изолированы при помощи алюминиевого скотча. После этого маты сшиваются между собой при помощи гальванизированной проволоки. Огнезащита подвесов осуществляется тем же материалом, что и защита поверхности воздуховодов. Подвески не требуют каких-либо приспособлений для крепления огнезащитного покрытия. Предварительно нарезанные куски мата должны обматываться вокруг подвеса и закрепляться с помощью гальванизированной проволоки. После монтажа огнезащитного покрытия место сопряжения воздуховода с несущими элементами здания замоноличивается (рис. 10).

4. Огнезащита конструкций в системе GYPROC‐ISOVER‐WEBER

4.1. Выбор системы защиты

Огнезащита несущих конструкций (стальных колонн, балок, прогонов) гипсокартонными листами GYPROC может применяться в зданиях различного назначения всех степеней огнестойкости, классов конструктивной и функциональной пожарной опасности, возводимых в любых районах, включая сейсмические. При этом температура воздуха в помещении должна быть не ниже 10 С, влажностный режим – сухим или нормальным при отсутствии агрессивных сред. Для огнезащитной обшивки рекомендуется применять огнестойкие листы марки GYPROC GF15.

При проектировании огнезащиты наружных конструкций листами GYPROC необходимо также учитывать требования ГОСТ 12.1.004, ГОСТ 30247.1, ГОСТ 30403 и НПБ 236. Облицовки из листов GYPROC на металлическом каркасе с заполнением теплоизоляцией ISOVER группы горючести НГ по пожарной опасности относятся к классу К0 (непожароопасные по ГОСТ 30403-96). Предел огнестойкости облицовок на стальном каркасе принят по результатам испытаний в лаборатории огнестойкости ЦНИИСК совместно с ВНИПО в 1986 г.

Стальные конструкции предварительно должны быть защищены от коррозии в соответствии с требованиями СНиП 2.03.11-85 «Защита строительных конструкций от коррозии».

Пространство между стальной балкой или колонной и обшивкой можно использовать для прокладки различных коммуникаций с учетом требований СНиП 2.04.01.85* «Внутренний водопровод и канализация»; СНиП 2.04.02-84* «Водоснабжение, наружные сети и сооружения» и СНиП 2.04.03.85 «Канализация, наружные сети и сооружения». Свободное пространство дополнительно заполняют негорючими плитами или матами ISOVER.

Облицовка гипсокартонными листами характеризуется малым весом, пригодна для нанесения различной отделки, допускает демонтаж и замену. Облицовки монтируют в период отделочных работ до устройства чистого пола. Для огнестойких облицовок особенно важна точность и качество выполнения узлов и сопряжений.

Рис. 11. График зависимости предела огнестойкости стальных конструкций от количества слоев огнестойкого гипсокартонного листа и приведенной толщины стали (t)

Зависимость между толщиной облицовки и пределом огнестойкости конструкций (при соответствующем модуле облицовки) определяют по табл. 11 или по номограмме (рис. 11).

По табл. 10 и 11 определяют ориентировочные значения предела огнестойкости, затем его определяют по номограмме и из двух значений принимают меньшее. Эти данные являются оценочными. Для получения фактического значения предела огнестойкости конструкций в каждом конкретном случае необходимо проведение испытаний по ГОСТ 30247.1.

Требуемые толщины огнезащитной обшивки стальных балок и колонн

4.2. Выполнение защитных облицовок

Конструктивно облицовку колонн и балок выполняют на вспомогательном каркасе из потолочных или перегородочных профилей (рис. 12 — 16). Каркасы облицовки балок крепят к перекрытию быстрофиксирующими гвоздями (например марки PKN 8×70 фирмы SORMAT) с шагом 600 мм. Применение пластмассовых дюбелей запрещено. Каркас облицовки колонн крепят вверху и внизу к перекрытиям быстрофиксирующими гвоздями по 4 шт. в каждом торце. Собранный каркас заполняют негорючими минераловолокнистыми плитами или матами.

Каркас обшивают листами GYPROC GF15 в 1-4 слоя в зависимости от требуемой степени огнестойкости конструкций с креплением первого слоя шурупами 3,5×25 мм, второго слоя – 3,5×45 мм, третьего – 4,2×65 мм с шагом 150-200 мм в зависимости от конструкции. Вертикальные углы обшивок колонн закрывают защитным профилем PL с последующим шпаклеванием.

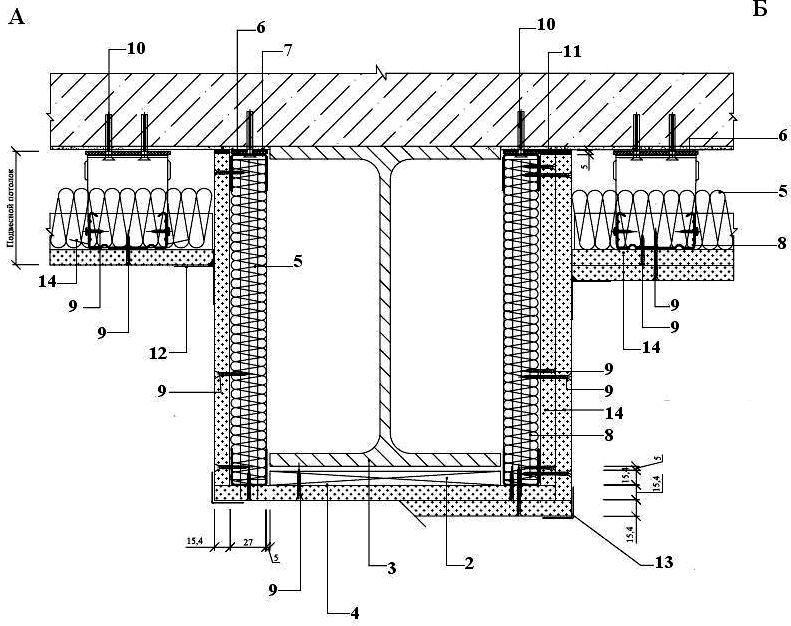

Рис. 12. Облицовка балки: А – однослойная обшивка; Б – двухслойная обшивка; 1 – лист огнестойкий GYPROC GF-15; 2 – полоса из листа GYPROC GF-15 (шириной 150 мм) с шагом 600 мм (промежуток заполнен плитами или матами ISOVER); 3 – балка; 4 – клей WEBER. CEL GIPS; 5 – теплоизоляция (плиты или маты) ISOVER; 6 – уплотнительная лента; 7 – потолочный профиль; 8 – потолочный направляющий профиль; 9 – шуруп; 10 – быстрофиксирующий гвоздь; 11 – герметик; 12 – армирующая лента с последующим шпаклеванием; 13 – угловой защитный профиль с последующим шпаклеванием; 14 – подвес прямой

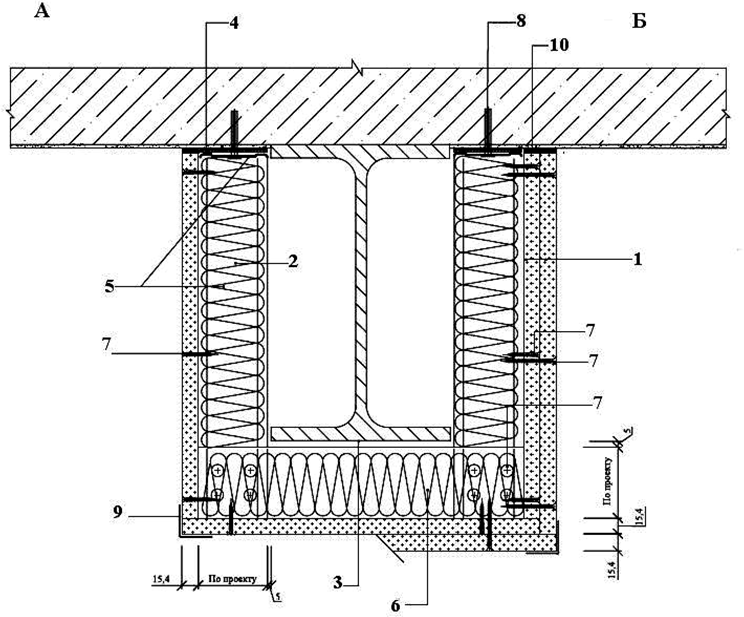

Рис. 13. Облицовка фахверковой колонны: А – однослойная обшивка; Б – двухслойная обшивка; 1 – лист огнестойкий GYPROC GF-15; 2 – теплоизоляция (плиты или маты) ISOVER; 3 – колонна; 4 – уплотнительная лента; 5 – ПС-профиль; 6 – ПН-профиль, соединенный с ПС-профилем стенка к стенке; 7 – шуруп; 8 – быстрофиксирующий гвоздь; 9 – угловой защитный профиль с последующим шпаклеванием; 10 – герметик

Рис. 14. Облицовка колонны с применением потолочных профилей: А – однослойная обшивка; Б – двухслойная обшивка; 1 – лист огнестойкий GYPROC GF-15; 2 – теплоизоляция (плиты или маты) ISOVER; 3 – колонна; 4 – потолочный профиль направляющий ППН; 5 – потолочный профиль стоечный ПП; 6 – шуруп; 7 – быстрофиксирующий гвоздь; 8 – угловой защитный профиль с последующим шпаклеванием

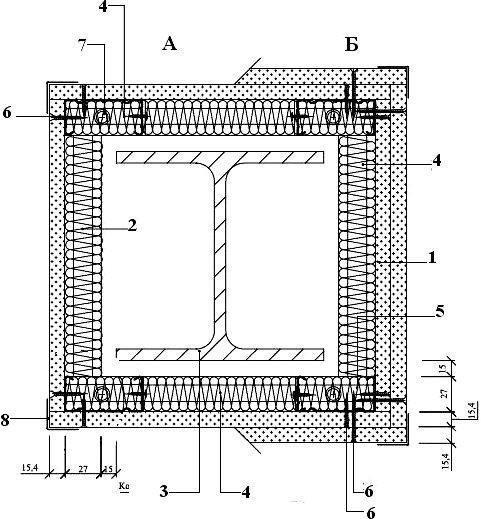

Рис. 15. Облицовка колонны с применением ПС- и ПН-профилей: А – двухслойная обшивка; Б – трехслойная обшивка; 1 – лист огнестойкий GYPROC GF-15; 2 – прокладка из листа GYPROC GF-15 (шаг 1200 мм); 3 – теплоизоляция (плиты или маты) ISOVER; 4 – колонна; 5 – ПНпрофиль; 6 – дополнительный ПН-профиль; 7 – ПС-профиль; 8 – шуруп; 9 – быстрофиксирующий гвоздь; 10 – угловой защитный профиль с последующим шпаклеванием

Рис. 16. Облицовка колонны. Обшивка четырьмя слоями: 1 – лист огнестойкий GYPROC GF-15; 2 – пакет внутреннего заполнения из листов GYPROC GF-15; 3 – теплоизоляция (плиты или маты) ISOVER; 4 – колонна; 5 – ПНпрофиль; 6 – перекрытие; 7 – уголок из ПН-профиля; 8 – шуруп; 9 – быстрофиксирующий гвоздь; 10 – угловой защитный профиль с последующим шпаклеванием

Сборка четырехслойной облицовки (см. рис. 16) предполагает следующий порядок. Первыми с помощью профилей ПН-2(50) собирают два пакета «внутреннего заполнения», которые через упругие прокладки гвоздями крепят в проектное положение к полу и потолку. Затем на шурупах закрепляют три слоя облицовки по двум другим сторонам, которые дополнительно скрепляют уголками из профиля ПН-6(100). Уголки, в свою очередь, крепят к каркасу пакета «внутреннего заполнения» шурупами 4,2×13. После этого монтируют 4-й слой обшивки на шурупах 3,3×25 и закрывают углы стальным перфорированным профилем PL с последующим шпаклеванием.

Источник https://propb.ru/library/wiki/toksichnost-produktov-goreniya/

Источник https://fireman.club/inseklodepia/toksichnost-produktov-goreniya/

Источник https://extxe.com/13168/ognestojkost-stroitelnyh-konstrukci/