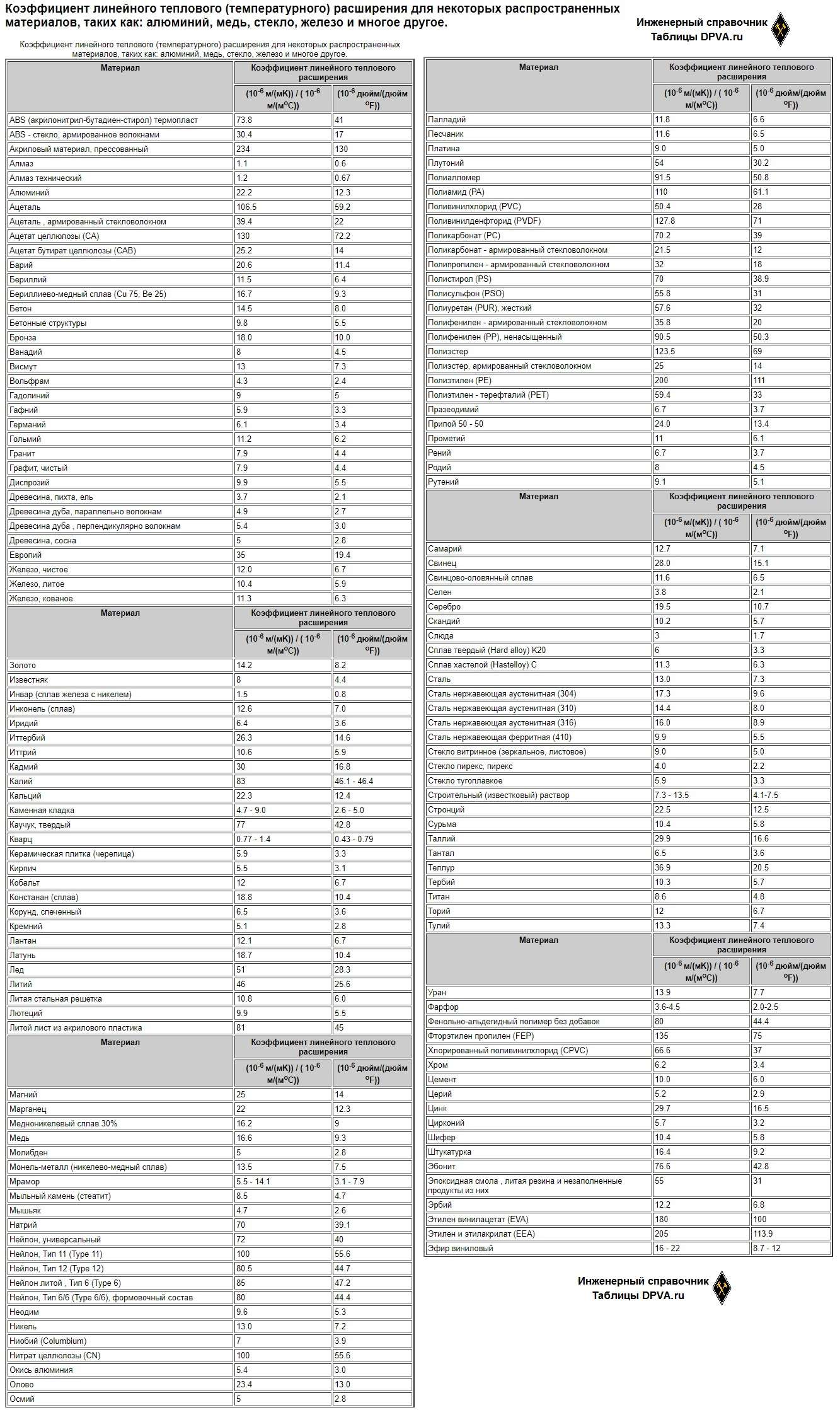

Коэффициент теплового линейного расширения для некоторых распространенных материалов, таких как: алюминий, медь, стекло, железо и многое другое.

Содержание

Коэффициент расширения бетона

Коэффициент линейного расширения бетона связан с характеристиками теплопроводности и теплоемкости. Он определяет изменение линейного размера материала при воздействии на него высокой или низкой температуры. При строительстве домов с применением бетонирования производят расчеты с учетом удельной теплоемкости.

Коэффициент расширения бетона равен 0,00001*градусы по Цельсию в минус первой степени. Если температура изменяется в пределах от -40ºС до +40ºС, то расширение бетона может достигать 0,8 мм/м. Для снижения риска растрескивания поверхность разделяют температурно-усадочными швами.

Теплоемкость

Под теплоемкостью бетона понимают количество тепла, которое необходимо передать материалу для изменения его температуры на одну единицу. Размер бетона, изменяющийся под воздействием температуры, называют коэффициентом температурного расширения.

Теплопроводность

Теплопроводность – одна из важнейших теплофизических характеристик. Высокая теплопроводность тяжелого бетона является его недостатком. Панели для наружных стен производят из тяжелого материала с включением внутреннего слоя утеплителя.

Раствор и крупный заполнитель в составе материала различаются коэффициентом температурного расширения. При изменении температурного режима они деформируются по-разному. В случае существенных колебаний может возникнуть внутреннее растрескивание бетона из-за разного теплового расширения раствора и крупного заполнителя. Трещины образуются на поверхности заполнителя, в растворе и в слабых зернах заполнителя.

Если подобрать состав правильно, с коэффициентами температурного расширения, близкими по значению, то можно избежать растрескивания.

Бетоны с высоким коэффициентом теплового расширения менее устойчивы к температурным изменениям, чем смеси с меньшим значением. При этом данный коэффициент не является характеристикой долговечности материала, который подвергается быстрым и частым изменениям температуры. Быстрое изменение температурного режима может стать причиной разрушения.

Популярные теги

- Строитель с 20-летним стажем

- Эксперт завода «Молодой Ударник»

В 1998 году окончил СПбГПУ, учился на кафедре гражданского строительства и прикладной экологии.

Занимается разработкой и внедрением мероприятий по предупреждению выпуска низкокачественной продукции.

Разрабатывает предложения по совершенствованию производства бетона и строительных растворов.

Коэффициент теплового линейного расширения для некоторых распространенных материалов, таких как: алюминий, медь, стекло, железо и многое другое.

В этой части рассмотрены теоретические основы температурных воздействий на конструкции с точки зрения классической механики материалов.

В предыдущей части 1 рассмотрены особенности учета температурных воздействий при проектировании конструкций зданий по российскому своду правил СП 20.13330.2011 (СНиП 2.01.07-85).

В части 3 представлены примеры температурных воздействий на простые конструкции – балки с различными условиями закрепления.

Читайте также: Выбираем хороший аккумулятор для шуруповёрта: виды, особенности подбора, популярные модели

1.1. Температурное расширение-сокращение

Изменения температуры вызывают расширение или сокращение конструкционных материалов, в результате чего в них возникают температурные деформации и температурные напряжения. Простая иллюстрация температурного расширения показана на рисунке 2.1, где брусок материала не закреплен и поэтому имеет возможность свободно расширяться [1].

Рисунок 2.1 – Брусок материала под воздействием увеличения температуры [1]

Когда этот брусок нагревается, каждый элемент материала подвергается температурным деформациям по всем направлениям, и, соответственно, размеры бруска увеличиваются также во всех направлениях. Если взять угол А за точку отсчета и дать стороне АВ возможность сохранять свое исходное направление, то брусок примет форму, которая показана штриховыми линиями.

Для большинства конструкционных материалов температурная деформация εT

является пропорциональной изменению температуры

ΔT

, то есть

εT =

α·ΔT,

(1)

– свойство материала, которое называется коэффициентом температурного расширения. Согласно принятому в мире «знаковому соглашению» температурное расширение считается положительным, а температурное сокращение – отрицательным [1, 2].

1.2. Коэффициент температурного расширения конструкционных материалов

Поскольку деформация является безразмерной величиной, этот коэффициент температурного расширения имеет размерность, обратную изменению температуры. В системе СИ размерность αТ

может выражаться как 1/К (величина обратная единице СИ

Кельвин

) или 1/ºС (величина обратная градусу Цельсия). Величина

αТ

является одинаковой в обоих случаях, так как

изменение

температуры является численно одинаковым как в градусах Кельвина, так и в градусах Цельсия.

Удобно представлять величину коэффициента температурного расширения в единицах 10-6/ºС или мкм/м·ºС. Последний вид особенно удобен – он наглядно показывает насколько микрометров удлиняется один метр материала при увеличении температуры на один градус температуры.

Информация о коэффициентах температурного расширения некоторых конструкционных материалов представлена в таблице 1.

Таблица 2.1 — Коэффициент температурного расширения конструкционных материалов [1]

Ударная вязкость нержавеющей стали 12Х18Н10Т

| Состояние поставки, термообработка | Полоса 8×40 мм в состоянии поставки | |

| Ударная вязкость, KCU, Дж/см2 | 20 | 286 |

| -40 | 303 | |

| -75 | 319 | |

Предел выносливости

| -1, МПа | 279 |

| n | 1Е+7 |

1.3. Коэффициент температурного расширения алюминиевых сплавов

Коэффициенты температурного расширения основных алюминиевых сплавов, которые применяются в строительстве, показаны в таблице 2.

Таблица 2.2 — Коэффициент температурного расширения строительных алюминиевых сплавов [3]

Из таблицы 2.2 видно, что коэффициенты температурного расширения различных алюминиевых сплавов различаются незначительно. Поэтому в своде правил СП 128.13330.2012 (СНИП 2.03.06-85) для расчетов алюминиевых конструкций в интервале температуры от минус 70 ºС до 100 ºС для всех применяемых в строительстве алюминиевых сплавов применяется коэффициент температурного расширения 0,23·10-4 1/ºС [4]. В европейском стандарте EN 1991-1-5 величина расчетного коэффициента температурного расширения составляет 24·10-6 1/ºС [5].

ПЕРВЫЙ ИСТОЧНИК:

Коэффициент линейного расширения твердых тел (для температуры около 20оС)

| Вещество | α10-6K-1 | Вещество | α10-6K-1 |

| Алмаз | 0,91 | Лед (0т -10o до 0оС) | 50,7 |

| Алюминий | 22,9 | Магний | 25,1 |

| Бронза | 17,5 | Медь | 16,7 |

| Винипласт | 70 | Нейзильбер | 18,4 |

| Висмут | 13,4 | Никель | 13,4 |

| Вольфрам | 4,3 | Олово | 21,4 |

| Гранит | 8,3 | Платина | 8,9 |

| Дерево (вдоль волокон) | 2-6 | Платино-иридиевый сплав | 8,7 |

| Дерево(поперек волокон) | 50-60 | Свинец | 28,3 |

| Дюралюминий | 22,6 | Сталь углеродистая | 11,1-12,6 |

| Железо кованое | 11,9 | Сталь нержавеющая | 9,6-16,0 |

| Железо литое | 10,2 | Стекло обычное | 8,5 |

| Золото | 14,5 | Сталь пирекс | 3,0 |

| Инвар (36,1% Ni) | 0,9 | Углерод (графит) | 7,9 |

| Иридий | 6,5 | Фарфор | 3,0 |

| Кирпичная кладка | 5,5 | Цинк | 30,0 |

| Константан | 17,0 | Чугун | 10-12 |

| Латунь | 18,9 | Эбонит | 70 |

Коэффициент линейного теплового расширения твердых тел (для температуры в интервале 0…100оС)

| Вещество | α10-6K-1 | Вещество | α10-6K-1 |

| Алмаз | 1,3 | Нихром | 18 |

| Алюминий | 23,8 | Олово | 26,7 |

| Бетон | 12 | Платина | 9,0 |

| Бронза | 17,5 | Платиноиридиевый сплав (0,2 Ir) | 8,3 |

| Вольфрам | 4,5 | Полиамид (дедерон) | 110 |

| Высоколегированная сталь | 16,0 | Поливинилхлорид | 80 |

| Железо | 12,2 | Полистирол | 75 |

| Золото | 14,2 | Полиэтилен | 200 |

| Инвар | 1,5 | Свинец | 29,0 |

| Иридий | 6,5 | Серебро | 19,5 |

| Кадмий | 31,5 | Серый чугун | 10,0 |

| Кварцевое стекло | 0,6 | Сталь | 11,7 |

| Константан | 15,2 | Сталь высоколегированная | 16,0 |

| Латунь | 18,4 | Стекло (Иена 16III) | 8,1 |

| Марганец | 23 | Супрв-ниввр | 0,5 |

| Медь | 16,5 | Фарфор | 3,0 |

| Молибден | 5,2 | Хромистая сталь | 10,0 |

| Нейзильбер | 18,0 | Цинк | 29,0 |

| Никель | 13,0 | Электрон | 24,0 |

Коэффициент линейного расширения веществ при различных температурах

| Материал | 0 К | 40 К | 100 К | 200 К | 300 К |

| Алюминий | 1 | 11 | 19,5 | 23 | |

| Медь | 1 | 9,5 | 15 | 17,5 | |

| Сталь малоуглеродистая | 0,5 | 5 | 10 | 11,5 | |

| Сталь нержавеющая | -0,2 | 8 | 13,5 | 16 | |

| Титан | 0,5 | 4 | 7 | 8,5 | |

| Фторопласт-4 | 35 | 55 | 95 | 282 | |

| Стекло (пирекс) | -0,5 | 1,6 | 2,5 | 3,2 |

Источники: Данилова Г. Н. и др. «Сборник задач и расчетов по теплопередаче». – М. -Л., Госторгиздат, 1961.br Н.И. Кошкин, М.Г. Ширкевич. Справочник по элементарной физике // Издание девятое, М.: «Наука», 1982г. Кухлинг Х. Справочник по физике: Пер. с нем. 2-е изд. — М.: Мир, 1985. — 250 с., ил.

1.4. Температурные напряжения

Чтобы продемонстрировать относительную важность температурных напряжений, можно сравнить температурные напряжения с напряжениями, которые возникают при силовом нагружении [1]. Предположим, что мы имеем брус, который нагружен силами в осевом направлении с продольными деформациями, которые даются равенством

– напряжение, а

Е

– модуль упругости. Далее предположим, что мы имеем идентичный брусок, которые подвержен изменению температуры

ΔT.

Это означает, что этот брусок имеет температурные деформации согласно равенства (1). Приравнивание этих двух видов деформаций дает уравнение

σ = Е·α·ΔT (3)

Читайте также: Как проводить сварку латуни в домашних условиях? Основные трудности, способы сварки и их особенности

Вычислим осевое напряжение σ,

которое дает такие же деформации, как и изменение температуры

ΔT

в стержнях из алюминиевого сплава и строительной (малоуглеродистой) стали при увеличении их температуры на 50 ºС.

Для алюминиевого стержня (α

= 23·106, Е = 70000 Н/мм2

):

σ = 70000·23·10-6·50 = 80,5 Н/мм2

Для стержня из малоуглеродистой стали (α

= 12·106, Е = 210000 Н/мм2

):

σ = 210000·12·10-6·50 = 126 Н/мм2

Отметим известный факт, что при одинаковом изменении температуры температурные напряжения в алюминиевом стержне составляют только 2/3 от величины температурных напряжений в стальном стержне. Так происходит потому, что величина температурных напряжений зависит от произведения

модуля упругости и коэффициента температурного расширения (см. формулу (3)). Поэтому, хотя коэффициент температурного расширения алюминия в два раза больше, чем у стали, но модуль упругости алюминия в три раза меньше, чем у стали.

Как видно из приведенных выше расчетов, температурные напряжения могут достигать величин, сравнимых с напряжениями от механических нагрузок. Поэтому термические воздействия на конструкции зданий необходимо учитывать наряду с другими нагрузками, как того и требуют нормативные документы [4, 5].

Свойства алюминия: плотность, теплопроводность, теплоемкость Al

В таблице представлены теплофизические свойства алюминия Al в зависимости от температуры. Свойства алюминия даны в широком диапазоне температуры — от минус 223 до 1527°С (от 50 до 1800 К).

Как видно из таблицы, теплопроводность алюминия при комнатной температуре равна около 236 Вт/(м·град), что позволяет применять этот материал для изготовления радиаторов и различных теплоотводов.

Кроме алюминия, высокой теплопроводностью обладает также медь. У какого металла теплопроводность больше? Известно, что теплопроводность алюминия при средних и высоких температурах все-таки меньше, чем у меди, однако, при охлаждении до 50К, теплопроводность алюминия существенно возрастает и достигает значения 1350 Вт/(м·град). У меди же при такой низкой температуре значение теплопроводности становится ниже, чем у алюминия и составляет 1250 Вт/(м·град).

Алюминий начинает плавиться при температуре 933,61 К (около 660°С), при этом некоторые его свойства претерпевают значительные изменения. Значения таких свойств, как температуропроводность, плотность алюминия и его теплопроводность значительно уменьшаются.

Плотность алюминия в основном определяется его температурой и имеет зависимость от агрегатного состояния этого металла. Например, при температуре 27°С плотность алюминия равна 2697 кг/м3, а при нагревании этого металла до температуры плавления (660°С), его плотность становится равной 2368 кг/м3. Снижение плотности алюминия с ростом температуры обусловлено его расширением при нагревании.

В таблице приведены следующие теплофизические свойства алюминия:

- плотность алюминия, г/см3;

- удельная (массовая) теплоемкость, Дж/(кг·град);

- коэффициент температуропроводности, м2/с;

- теплопроводность алюминия, Вт/(м·град);

- удельное электрическое сопротивление, Ом·м;

- функция Лоренца.

Удельная теплоемкость алюминия

Удельная теплоемкость алюминия существенно зависит от температуры и при комнатной температуре составляет величину около 904 Дж/(кг·град), что значительно выше удельной (массовой) теплоемкости других распространенных металлов, например таких, как медь и железо.

Ниже приведена сравнительная таблица значений удельной теплоемкости этих металлов. Значения теплоемкости в таблице находятся в интервале температуры от -223 до 927°С.

По данным таблицы видно, что величина удельной теплоемкости алюминия значительно выше значения этого свойства у меди и железа, поэтому такое свойство алюминия, как возможность хорошо накапливать тепло, широко применяется в промышленности и теплотехнике, делая этот металл незаменимым.

Сравнительная таблица теплоемкости алюминия, меди и железа Теплоемкость металла, Дж/(кг·град)

| t, °С | Алюминий Al | Медь Cu | Железо Fe |

| -173 | 483,6 | — | 216,1 |

| -73 | 800,2 | — | 385 |

| 27 | 903,7 | 385 | 450 |

| 127 | 951,3 | 397,7 | 491,1 |

| 227 | 991,8 | 408 | 530,7 |

| 327 | 1036,7 | 416,9 | 573,1 |

| 427 | 1090,2 | 425,1 | 619,9 |

| 527 | 1153,8 | 432,9 | 679,1 |

| 627 | 1228,2 | 441,7 | 772,8 |

| 727 | 1176,7 | 451,4 | 975,1 |

| 827 | 1176,7 | 464,3 | 794,1 |

| 927 | 1176,7 | 480,8 | 607,1 |

Теплофизические свойства алюминиевых сплавов АМц, АМг, Д16, АК и др

В таблице представлены состав и теплофизические свойства алюминиевых сплавов для нагартованного, закаленного и отожженого состояний сплава:

- плотность сплавов, кг/м3;

- коэффициент теплопроводности, Вт/(м·град);

- коэффициент линейного теплового расширения, 1/град;

- удельное электрическое сопротивление, Ом·м.

Теплофизические свойства представлены для следующих сплавов алюминия: А, АМц, АМг, Амг1, АМг5, АВ, Д18, Д1, Д16, АК8, АК4, 32S, В95. Свойства сплавов даны при комнатной температуре, за исключением коэффициента теплового расширения (КТР), который указан для интервалов температуры 20-100, 20-200 и 20-300°С.

Теплопроводность алюминиевых сплавов

Представлена сводная таблица теплопроводности алюминиевых сплавов. В ней приведены значения теплопроводности распространенных алюминиевых сплавов (сплавы алюминия с кремнием, медью, магнием и цинком, литейные сплавы, дюралюминий) при различной температуре в диапазоне от 4 до 700К.

По данным таблицы видно, что теплопроводность алюминиевых сплавов в основном увеличивается с ростом температуры. Наибольшей теплопроводностью при комнатной температуре обладает такой сплав, как АД1 — его теплопроводность при этой температуре равна 210 Вт/(м·град). Более низкая теплопроводность свойственна в основном литейным алюминиевым сплавам, например АК4, АЛ1, АЛ8 и другим.

Температура в таблице в градусах Кельвина !

Таблица теплопроводности сплавов алюминия Алюминиевый сплавТемпература, KТеплопроводность алюминиевогосплава, Вт/(м·град)

| АВ | 298…373…473…573 | 176…180…184…189 |

| АД1 нагартованный | 4…10…20…40…80…150…300 | 50…130…260…400…250…220…210 |

| АД31 закаленный, состаренный | 4…10…20…40…80…200…300…600 | 35…87…170…270…230…200…190…190 |

| АД33 | 300…373…473…573 | 140…151…163…172 |

| АД35 | 298…373…473…573 | 170…174…178…182 |

| АК4 | 300…500…600…700 | 145…160…170…170 |

| АК6 закаленный, состаренный | 20…77…223…293…373…473…573…673 | 35…90…192…176…180…184…184…189 |

| АК8 закаленный, состаренный | 20…40…80…150…300…573…673 | 50…72…100…125…160…180…180 |

| АЛ1 | 300…400…600 | 130…140…150 |

| АЛ2 | 20…77…293 | 10…18…160 |

| АЛ4 | 300…473…673 | 150…160…155 |

| АЛ5 | 300…473…573 | 160…170…180 |

| АЛ8 | 300…473…673 | 92…100…110 |

| АМг1 | 298…373…473…573…673 | 184…188…192…188…188 |

| АМг2 | 4…10…20…40…80…150…300…373…473…573…673 | 4,6…12…25…49…77…100…155…159…163…164…167 |

| АМг3 | 20…77…90…203…293 | 41…86…89…123…132 |

| АМг5 отожженный | 10…20…40…80…150…300…473…673 | 10…20…40…66…92…130…130…150 |

| АМг6 | 20…77…173…293 | 13…43…75…92 |

| АМц нагартованный | 4…10…20…40…80…150…300…473…573…673 | 11…28…58…110…140…150…180…180…184…188 |

| В93 | 300…473…673 | 160…170…160 |

| В95 | 300…473…673 | 155…160…160 |

| ВАД1 | 20…80…300 | 30…61…160 |

| ВАЛ1 | 300…473…673 | 130…150…160 |

| ВАЛ5 | 300…573…673 | 150…160…160 |

| ВД17 | 300…673 | 130…170 |

| Д1 | 298…373…473…573…673 | 117…130…150…172…176 |

| Д16 закаленный, состаренный | 10…20…40…80…150…300…373…473…573 | 9…19…37…61…90…120…130…146…163 |

| Д20 закаленный, состаренный | 20…40…80…150…300…373…473…573…673 | 27…38…61…85…140…142…147…155…160 |

| Д21 | 298…373…473…573 | 130…138…151…168 |

Свойства сплавов алюминия с кремнием, медью, магнием и цинком

В таблице представлены состав и следующие теплофизические свойства алюминиевых сплавов:

- плотность сплавов, кг/м3;

- коэффициент теплопроводности, Вт/(м·°С);

- коэффициент линейного теплового расширения, 1/град;

- коррозионная устойчивость в воде и на воздухе;

- температура изменения прочности.

1.5. Температурные перемещения

Вернемся к бруску материала, показанного на рисунке 1 [1]. Предполагаем, что материал бруска является гомогенным и изотропным, то есть механические свойства материала бруска являются одинаковыми во всем его объеме. Кроме того, предполагаем, что изменение температуры ΔT

является однородным, то есть одинаковым, по всему бруску. При таких условиях мы можем вычислить увеличение любого размера бруска путем умножения первоначального размера на температурную деформацию. Например, если один из размеров бруска составляет L, то этот размер увеличиться на величину

δТ = εT·L=

α·ΔT·L (4)

Уравнение (4) можно применять для вычисления изменений длин элементов конструкций после однородного нагрева, например, удлинение призматического стержня на рисунке 2.2. Поперечные размеры стержня также изменятся, но эти изменения не показаны на рисунке 2.2, так как обычно они не оказывают влияния на осевые силы, которые передаются этим стержнем.

Рисунок 2.2 – Увеличение длины призматического стрежня в результате однородного увеличения температуры (уравнение (4)) [1]

Оценим удлинение незакрепленных алюминиевого и стального стержней длиной 3 м при увеличении их температуры на 50 ºС.

Для алюминиевого стержня:

δТ =

α·ΔT·L = 23·10-6·50·3000 = 3,5 мм

Для стержня из малоуглеродистой стали:

δТ =

α·ΔT·L = 12·10-6·50·3000 = 1,8 мм

При рассмотрении выше температурных деформаций предполагалось, что конструкция не имеет ограничений для своих перемещений, что позволяло ей расширяться или сокращаться совершенно свободно. Такие условия возникают, например, когда объект лежит на гладкой поверхности, на которой не возникает трения [1]. В таких случаях при однородном нагреве всего объекта в целом не возникает напряжений, хотя неоднородные изменения температуры могут вызывать внутренние температурные напряжения. Однако многие конструкции имеют опоры, которые препятствуют свободному расширению и сокращению их размеров. Поэтому в них развиваются температурные напряжения даже, если изменение температуры является однородным по всей конструкции.

СЛЕДУЮЩИЙ ИСТОЧНИК:

| Материал | Коэффициент линейного теплового расширения | |

| 10-6 °С-1 | 10-6 °F-1 | |

| ABS (акрилонитрил-бутадиен-стирол) термопласт | 73.8 | 41 |

| ABS — стекло, армированное волокнами | 30.4 | 17 |

| Акриловый материал, прессованный | 234 | 130 |

| Алмаз | 1.1 | 0.6 |

| Алмаз технический | 1.2 | 0.67 |

| Алюминий | 22.2 | 12.3 |

| Ацеталь | 106.5 | 59.2 |

| Ацеталь , армированный стекловолокном | 39.4 | 22 |

| Ацетат целлюлозы (CA) | 130 | 72.2 |

| Ацетат бутират целлюлозы (CAB) | 25.2 | 14 |

| Барий | 20.6 | 11.4 |

| Бериллий | 11.5 | 6.4 |

| Бериллиево-медный сплав (Cu 75, Be 25) | 16.7 | 9.3 |

| Бетон | 14.5 | 8.0 |

| Бетонные структуры | 9.8 | 5.5 |

| Бронза | 18.0 | 10.0 |

| Ванадий | 8 | 4.5 |

| Висмут | 13 | 7.3 |

| Вольфрам | 4.3 | 2.4 |

| Гадолиний | 9 | 5 |

| Гафний | 5.9 | 3.3 |

| Германий | 6.1 | 3.4 |

| Гольмий | 11.2 | 6.2 |

| Гранит | 7.9 | 4.4 |

| Графит, чистый | 7.9 | 4.4 |

| Диспрозий | 9.9 | 5.5 |

| Древесина, пихта, ель | 3.7 | 2.1 |

| Древесина дуба, параллельно волокнам | 4.9 | 2.7 |

| Древесина дуба , перпендикулярно волокнам | 5.4 | 3.0 |

| Древесина, сосна | 5 | 2.8 |

| Европий | 35 | 19.4 |

| Железо, чистое | 12.0 | 6.7 |

| Железо, литое | 10.4 | 5.9 |

| Железо, кованое | 11.3 | 6.3 |

| Золото | 14.2 | 8.2 |

| Известняк | 8 | 4.4 |

| Инвар (сплав железа с никелем) | 1.5 | 0.8 |

| Инконель (сплав) | 12.6 | 7.0 |

| Иридий | 6.4 | 3.6 |

| Иттербий | 26.3 | 14.6 |

| Иттрий | 10.6 | 5.9 |

| Кадмий | 30 | 16.8 |

| Калий | 83 | 46.1 — 46.4 |

| Кальций | 22.3 | 12.4 |

| Каменная кладка | 4.7 — 9.0 | 2.6 — 5.0 |

| Каучук, твердый | 77 | 42.8 |

| Кварц | 0.77 — 1.4 | 0.43 — 0.79 |

| Керамическая плитка (черепица) | 5.9 | 3.3 |

| Кирпич | 5.5 | 3.1 |

| Кобальт | 12 | 6.7 |

| Констанан (сплав) | 18.8 | 10.4 |

| Корунд, спеченный | 6.5 | 3.6 |

| Кремний | 5.1 | 2.8 |

| Лантан | 12.1 | 6.7 |

| Латунь | 18.7 | 10.4 |

| Лед | 51 | 28.3 |

| Литий | 46 | 25.6 |

| Литая стальная решетка | 10.8 | 6.0 |

| Лютеций | 9.9 | 5.5 |

| Литой лист из акрилового пластика | 81 | 45 |

| Магний | 25 | 14 |

| Марганец | 22 | 12.3 |

| Медноникелевый сплав 30% | 16.2 | 9 |

| Медь | 16.6 | 9.3 |

| Молибден | 5 | 2.8 |

| Монель-металл (никелево-медный сплав) | 13.5 | 7.5 |

| Мрамор | 5.5 — 14.1 | 3.1 — 7.9 |

| Мыльный камень (стеатит) | 8.5 | 4.7 |

| Мышьяк | 4.7 | 2.6 |

| Натрий | 70 | 39.1 |

| Нейлон, универсальный | 72 | 40 |

| Нейлон, Тип 11 (Type 11) | 100 | 55.6 |

| Нейлон, Тип 12 (Type 12) | 80.5 | 44.7 |

| Нейлон литой , Тип 6 (Type 6) | 85 | 47.2 |

| Нейлон, Тип 6/6 (Type 6/6), формовочный состав | 80 | 44.4 |

| Неодим | 9.6 | 5.3 |

| Никель | 13.0 | 7.2 |

| Ниобий (Columbium) | 7 | 3.9 |

| Нитрат целлюлозы (CN) | 100 | 55.6 |

| Окись алюминия | 5.4 | 3.0 |

| Олово | 23.4 | 13.0 |

| Осмий | 5 | 2.8 |

| Палладий | 11.8 | 6.6 |

| Песчаник | 11.6 | 6.5 |

| Платина | 9.0 | 5.0 |

| Плутоний | 54 | 30.2 |

| Полиалломер | 91.5 | 50.8 |

| Полиамид (PA) | 110 | 61.1 |

| Поливинилхлорид (PVC) | 50.4 | 28 |

| Поливинилденфторид (PVDF) | 127.8 | 71 |

| Поликарбонат (PC) | 70.2 | 39 |

| Поликарбонат — армированный стекловолокном | 21.5 | 12 |

| Полипропилен — армированный стекловолокном | 32 | 18 |

| Полистирол (PS) | 70 | 38.9 |

| Полисульфон (PSO) | 55.8 | 31 |

| Полиуретан (PUR), жесткий | 57.6 | 32 |

| Полифенилен — армированный стекловолокном | 35.8 | 20 |

| Полифенилен (PP), ненасыщенный | 90.5 | 50.3 |

| Полиэстер | 123.5 | 69 |

| Полиэстер, армированный стекловолокном | 25 | 14 |

| Полиэтилен (PE) | 200 | 111 |

| Полиэтилен — терефталий (PET) | 59.4 | 33 |

| Празеодимий | 6.7 | 3.7 |

| Припой 50 — 50 | 24.0 | 13.4 |

| Прометий | 11 | 6.1 |

| Рений | 6.7 | 3.7 |

| Родий | 8 | 4.5 |

| Рутений | 9.1 | 5.1 |

| Самарий | 12.7 | 7.1 |

| Свинец | 28.0 | 15.1 |

| Свинцово-оловянный сплав | 11.6 | 6.5 |

| Селен | 3.8 | 2.1 |

| Серебро | 19.5 | 10.7 |

| Скандий | 10.2 | 5.7 |

| Слюда | 3 | 1.7 |

| Сплав твердый (Hard alloy) K20 | 6 | 3.3 |

| Сплав хастелой (Hastelloy) C | 11.3 | 6.3 |

| Сталь | 13.0 | 7.3 |

| Сталь нержавеющая аустенитная (304) | 17.3 | 9.6 |

| Сталь нержавеющая аустенитная (310) | 14.4 | 8.0 |

| Сталь нержавеющая аустенитная (316) | 16.0 | 8.9 |

| Сталь нержавеющая ферритная (410) | 9.9 | 5.5 |

| Стекло витринное (зеркальное, листовое) | 9.0 | 5.0 |

| Стекло пирекс, пирекс | 4.0 | 2.2 |

| Стекло тугоплавкое | 5.9 | 3.3 |

| Строительный (известковый) раствор | 7.3 — 13.5 | 4.1-7.5 |

| Стронций | 22.5 | 12.5 |

| Сурьма | 10.4 | 5.8 |

| Таллий | 29.9 | 16.6 |

| Тантал | 6.5 | 3.6 |

| Теллур | 36.9 | 20.5 |

| Тербий | 10.3 | 5.7 |

| Титан | 8.6 | 4.8 |

| Торий | 12 | 6.7 |

| Тулий | 13.3 | 7.4 |

| Уран | 13.9 | 7.7 |

| Фарфор | 3.6-4.5 | 2.0-2.5 |

| Фенольно-альдегидный полимер без добавок | 80 | 44.4 |

| Фторэтилен пропилен (FEP) | 135 | 75 |

| Хлорированный поливинилхлорид (CPVC) | 66.6 | 37 |

| Хром | 6.2 | 3.4 |

| Цемент | 10.0 | 6.0 |

| Церий | 5.2 | 2.9 |

| Цинк | 29.7 | 16.5 |

| Цирконий | 5.7 | 3.2 |

| Шифер | 10.4 | 5.8 |

| Штукатурка | 16.4 | 9.2 |

| Эбонит | 76.6 | 42.8 |

| Эпоксидная смола , литая резина и незаполненные продукты из них | 55 | 31 |

| Эрбий | 12.2 | 6.8 |

| Этилен винилацетат (EVA) | 180 | 100 |

| Этилен и этилакрилат (EEA) | 205 | 113.9 |

| Эфир виниловый | 16 — 22 | 8.7 — 12 |

Примечание: источниками справочных данных являются публикации в Интернете, поэтому они не могут считаться «официальными» и «абсолютно точными». Как правило, в Интернет справочниках не приводятся ссылки на научные работы, являющиеся основой опубликованных данных. Мы стараемся брать информацию из наиболее надежных научных сайтов. Однако если кого-то интересуют ссылки на эксперименты, советуем произвести самостоятельно углубленный поиск в Интернете. Будем признательны за любые комментарии к нашим справочным таблицам, а особенно за уточнения существующей информации или дополнение справочных данных.

1.6. Температурные деформации в статически определимых конструкциях

Рассмотрим ферму АВС из двух стержней, показанную на рисунке 2.3. Предположим, что температура стержня АВ изменилась на ΔТ1, а стержня ВС – на ΔТ2. Поскольку эта ферма является статически определимой, то оба стержня могут свободно удлиняться или укорачиваться, давая в результате перемещение соединения В. Однако в этом случае температурные напряжения в стержнях, а также реакции в опорах, отсутствуют.

Рисунок 2.3 – Статически определимая ферма с однородным изменением температуры в каждом элементе

Это заключение справедливо в целом для всех статически определимых конструкций, а именно: однородное изменение температуры в элементах конструкции вызывают температурные деформации (и соответствующие изменения длин элементов) без возникновения соответствующих температурных напряжений [1, 2].

Механические свойства 12Х18Н10Т при повышенных температурах

| tиспытания, °C | Закалка 1050-1100°С, охлаждение на воздухе | 700 | 650 | 600 | 550 | 500 | 20 |

| 0,2, МПа | 120-195 | 120-195 | 120-205 | 135-205 | 135-205 | 225-315 | |

| B, МПа | 265-360 | 270-390 | 340-410 | 380-450 | 390-440 | 550-650 | |

| 5, % | 20-38 | 27-37 | 28-38 | 31-41 | 30-42 | 46-74 | |

| , % | 40-70 | 52-73 | 51-74 | 61-68 | 60-70 | 66-80 | |

| KCU, Дж/м2 | 255-353 | 245-353 | 196-358 | 215-353 | 196-353 | 215-372 |

1.7. Температурные деформации в статически неопределимых конструкциях

Статически неопределимыми конструкциями называются конструкции, у которых число реакций превышает число уравнений статического равновесия. В отличие от статически определимых конструкций при расчете таких конструкций принимаются во внимание прогибы [1, 2].

В статически неопределимой конструкции температурные напряжения могут возникать или не возникать в зависимости от особенностей конструкции и особенностей температурных изменений. Чтобы проиллюстрировать некоторые из таких возможностей, рассмотрим статически неопределимую ферму, показанную на рисунке 2.4.

Рисунок 2.4 — Статически неопределимая ферма под воздействием изменений температуры

Опоры этой конструкции позволяют узлу D двигаться горизонтально. Поэтому, когда вся ферма однородно нагревается, в ней не возникает температурных напряжений. Все элементы увеличиваются в длине пропорционально своим первоначальным длинам, а вся ферма в целом становится немного больше в размерах.

Однако, если некоторые из стержней нагреваются, а другие – нет, то возникают температурные напряжения, так как статически неопределимое расположение стержней препятствует их свободному расширению.

Технологические свойства 12Х18Н10Т

Температура ковки

Начальная температура при горячей обработке должна составлять около +1200 °С, а при завершении она снижается до +850 °С. Если сечение листов нержавеющей стали не превышает 350 мм, то охлаждение осуществляется в воздухе.

Флокеночувствительность

Обрабатываемость резанием

В закаленном состоянии при НВ 169 и B = 610 МПа: Ku тв. спл. = 0,85, Ku б. ст. = 0,35.

Свариваемость

Нержавеющая сталь отличается превосходной свариваемостью, поэтому сварка может осуществляться без особых ограничений. После выполнения сварки рекомендуется выполнить термическую обработку.

Как рассчитывают коэффициент линейного расширения бетона?

Коэффициенты линейного расширения строительных материалов

В таблице представлены значения коэффициента линейного расширения строительных материалов (КТЛР) и некоторых металлов при температуре до 100°С. Размерность коэффициента расширения в таблице — м/(м·°С) или 1/град (К-1).

В таблице рассмотрены: алюминий Al, медь Cu, сталь, гранит, базальт, кварцит, песчаник, известняк, стеновой кирпич, клинкерный кирпич, силикатный кирпич, легкобетонные камни, газобетонные блоки, бетон, железобетон, цементный раствор, известковый раствор, сложные штукатурки, дерево, параллельно волокнам, стекло.

Из указанных строительных материалов наиболее низким коэффициентом теплового линейного расширения обладает клинкерный кирпич (его КТЛР равен 3,5·10-6 1/град), а также древесина, штукатурки, стеновой кирпич и базальт. Следует отметить, что высокий коэффициент теплового расширения свойственен металлам таким, как алюминий, медь или сталь. Например, коэффициент линейного расширения алюминия равен 24·10-6 1/град, что в 2 раза больше, чем у стали.

Коэффициент теплового линейного расширения показывает на сколько (относительно размера тела) удлинится материал при увеличении его температуры на 1 градус.

Чтобы вычислить увеличение линейных размеров материала за счет теплового расширения, необходимо умножить значение температурного коэффициента линейного расширения на линейный размер материала и на разность температур в градусах Цельсия или Кельвина. Например, стеновой кирпич (КТЛР= 0,000006 град-1) длиной 240 мм при нагревании на 100 градусов удлинится на 0,144 мм.

По значениям коэффициентов теплового расширения в таблице видно, что указанные строительные материалы и металлы имеют положительный коэффициент линейного расширения, то есть увеличивают свои размеры (расширяются) при нагревании.

Источник: В. Блази. Справочник проектировщика. Строительная физика. М.: Техносфера, 2004.

Что это такое?

Термин коэффициент расширения бетона обозначает, как сильно расширяется строительный материал при увеличении температуры.

Понятие связано с теплоемкостью и теплопроводностью раствора. Бетон, который может расширяться, имеет в составе добавки или напрягающий цемент. Таким образом, в результате получается стойкая смесь, которая способна изменяться в размере. Кроме этого, для создания конструкции необходимы швы, поддерживающие блоки. Если возникает слишком большой температурный перепад, то бетон может потрескаться. Для этого стараются правильно подобрать состав материала с высоким коэффициентом, поэтому можно предотвратить появление трещин.

Теплоемкость бетона Коэффициент расширения бетона

При строительстве домов с использованием бетона, всегда производятся расчеты, так вот для этого обязательно нужно знать удельную теплоемкость бетона. Удельная теплоемкость или просто теплоемкость бетона, очень важна и без нее не обойтись, в строительстве, когда например рассчитывается теплопроводность конструкции, для того что определить расходы на ускорение твердения строения из бетона.

Теплоемкость бетона — это количество тепла, которое нужно передать бетону, для того что бы его температура изменилась, на одну единицу.

Связанные статьи: Преимущества пенобетона

Коэффициент расширения бетона

Меняющийся размер бетона, из за влияния температуры, обозначается коэффициентом расширения бетона. Размер этого коэффициента расширения бетона равен 0.00001 (ºС)-1, а это означает, что если температура изменится на 80 ºС, то расширение будет около 0.8 мм/м. Получается, что для любой бетонной постройки требуются температурные швы.

Температурно усадочные швы

Температурно усадочные швы, в России должны быть начиная от 1.1 мм на 1м, делая вывод из расчета 0.3 мм — это усадка + 0.8 — температурный коэффициент. В строительных нормах и правилах (СНИП), размеры больше, так же стоит учитывать и то, что изменения температур порядка 80 ºС и больше, вызывают трещины в бетоне, который имеет жесткий наполнитель внутри, потому что существует разница коэффициентов расширения раствора и внутреннего наполнителя.

- Дома из пенобетонных блоков

- Сколько цемента в кубе бетона

Теплоемкости бетонов

Теплопроводность монолитных бетонов при условии что он воздушно-сухой составляет порядка 1.35 Bт/(m*ºC) = 1.5 ккал/(ч*м*ºС). Высокие характеристики теплопроводности такого тяжелого бетона, заставляют обязательно использовать утепление наружных стен из монолитного бетона.

Теплопроводность пористого бетона и его разновидностей — составляет порядка 0.35 — 0.75 Bт/(m*ºC)= 0.3-0.6 ккал/(ч*m*ºC), учитывайте, что прочность таких бетонов значительно ниже.

Удельная теплоемкость тяжелых и пористых бетонов (сухих) — около 1кДж/(кг*ºС) = 0.2 ккал/(кг*ºC)

Объемная теплоемкость тяжелых бетонов — около 2.5 кДж/(м3*К), пористых же зависит и изменятся от их плотности.

Смотрите так же: Керамзитобетон состав и пропорции

Удельная теплоемкость бетонной смеси (жидкой)- около 1.5 кДж/(кг*ºC) = 0.3 kkal/(kg*ºC), не забывайте, что такая смесь легче, чем тяжелый бетон и тяжелее чем пористый.

- Значит, теплоемкость бетона чаще всего от 0.17 и до 0.22 ккал/кг. Как и теплоемкость у многих каменных материалов.

- Становится понятно, почему дерево теплое, а бетон холодный, все из за низкой теплоемкости бетона. Теплопроводность дерева 0.6-0.7, что почти в 3 раза больше.

- Коэффициент расширения бетона — показывает изменение бетона. Для бетона он равняется 10*10^-6. Почти как и у коэффициента расширения стали (в зависимости от марки они так же изменяются), в связи с чем железобетонные конструкции очень распространены.

Температурный показатель

Коэффициент можно найти в таблице, в которой даются средние значения. По табличным данным для бетона этот показатель равен 0,00001 (ºС)-1. Так, при 80 градусах увеличение будет 0,8 мм/м. Но такие табличные данные не являются довольно точными, так как во всех схемах предоставлены усредненные значения. Потому желательно самостоятельно измерять или рассчитывать показатели.

Данный показатель для каждого вида материала будет отличаться.

Температурный коэффициент линейного расширения

| Материал | Коэффициент линейного теплового расширения | |

| 10-6 °С-1 | 10-6 °F-1 | |

| ABS (акрилонитрил-бутадиен-стирол) термопласт | 73.8 | 41 |

| ABS — стекло, армированное волокнами | 30.4 | 17 |

| Акриловый материал, прессованный | 234 | 130 |

| Алмаз | 1.1 | 0.6 |

| Алмаз технический | 1.2 | 0.67 |

| Алюминий | 22.2 | 12.3 |

| Ацеталь | 106.5 | 59.2 |

| Ацеталь , армированный стекловолокном | 39.4 | 22 |

| Ацетат целлюлозы (CA) | 130 | 72.2 |

| Ацетат бутират целлюлозы (CAB) | 25.2 | 14 |

| Барий | 20.6 | 11.4 |

| Бериллий | 11.5 | 6.4 |

| Бериллиево-медный сплав (Cu 75, Be 25) | 16.7 | 9.3 |

| Бетон | 14.5 | 8.0 |

| Бетонные структуры | 9.8 | 5.5 |

| Бронза | 18.0 | 10.0 |

| Ванадий | 8 | 4.5 |

| Висмут | 13 | 7.3 |

| Вольфрам | 4.3 | 2.4 |

| Гадолиний | 9 | 5 |

| Гафний | 5.9 | 3.3 |

| Германий | 6.1 | 3.4 |

| Гольмий | 11.2 | 6.2 |

| Гранит | 7.9 | 4.4 |

| Графит, чистый | 7.9 | 4.4 |

| Диспрозий | 9.9 | 5.5 |

| Древесина, пихта, ель | 3.7 | 2.1 |

| Древесина дуба, параллельно волокнам | 4.9 | 2.7 |

| Древесина дуба , перпендикулярно волокнам | 5.4 | 3.0 |

| Древесина, сосна | 5 | 2.8 |

| Европий | 35 | 19.4 |

| Железо, чистое | 12.0 | 6.7 |

| Железо, литое | 10.4 | 5.9 |

| Железо, кованое | 11.3 | 6.3 |

| Золото | 14.2 | 8.2 |

| Известняк | 8 | 4.4 |

| Инвар (сплав железа с никелем) | 1.5 | 0.8 |

| Инконель (сплав) | 12.6 | 7.0 |

| Иридий | 6.4 | 3.6 |

| Иттербий | 26.3 | 14.6 |

| Иттрий | 10.6 | 5.9 |

| Кадмий | 30 | 16.8 |

| Калий | 83 | 46.1 — 46.4 |

| Кальций | 22.3 | 12.4 |

| Каменная кладка | 4.7 — 9.0 | 2.6 — 5.0 |

| Каучук, твердый | 77 | 42.8 |

| Кварц | 0.77 — 1.4 | 0.43 — 0.79 |

| Керамическая плитка (черепица) | 5.9 | 3.3 |

| Кирпич | 5.5 | 3.1 |

| Кобальт | 12 | 6.7 |

| Констанан (сплав) | 18.8 | 10.4 |

| Корунд, спеченный | 6.5 | 3.6 |

| Кремний | 5.1 | 2.8 |

| Лантан | 12.1 | 6.7 |

| Латунь | 18.7 | 10.4 |

| Лед | 51 | 28.3 |

| Литий | 46 | 25.6 |

| Литая стальная решетка | 10.8 | 6.0 |

| Лютеций | 9.9 | 5.5 |

| Литой лист из акрилового пластика | 81 | 45 |

| Магний | 25 | 14 |

| Марганец | 22 | 12.3 |

| Медноникелевый сплав 30% | 16.2 | 9 |

| Медь | 16.6 | 9.3 |

| Молибден | 5 | 2.8 |

| Монель-металл (никелево-медный сплав) | 13.5 | 7.5 |

| Мрамор | 5.5 — 14.1 | 3.1 — 7.9 |

| Мыльный камень (стеатит) | 8.5 | 4.7 |

| Мышьяк | 4.7 | 2.6 |

| Натрий | 70 | 39.1 |

| Нейлон, универсальный | 72 | 40 |

| Нейлон, Тип 11 (Type 11) | 100 | 55.6 |

| Нейлон, Тип 12 (Type 12) | 80.5 | 44.7 |

| Нейлон литой , Тип 6 (Type 6) | 85 | 47.2 |

| Нейлон, Тип 6/6 (Type 6/6), формовочный состав | 80 | 44.4 |

| Неодим | 9.6 | 5.3 |

| Никель | 13.0 | 7.2 |

| Ниобий (Columbium) | 7 | 3.9 |

| Нитрат целлюлозы (CN) | 100 | 55.6 |

| Окись алюминия | 5.4 | 3.0 |

| Олово | 23.4 | 13.0 |

| Осмий | 5 | 2.8 |

| Палладий | 11.8 | 6.6 |

| Песчаник | 11.6 | 6.5 |

| Платина | 9.0 | 5.0 |

| Плутоний | 54 | 30.2 |

| Полиалломер | 91.5 | 50.8 |

| Полиамид (PA) | 110 | 61.1 |

| Поливинилхлорид (PVC) | 50.4 | 28 |

| Поливинилденфторид (PVDF) | 127.8 | 71 |

| Поликарбонат (PC) | 70.2 | 39 |

| Поликарбонат — армированный стекловолокном | 21.5 | 12 |

| Полипропилен — армированный стекловолокном | 32 | 18 |

| Полистирол (PS) | 70 | 38.9 |

| Полисульфон (PSO) | 55.8 | 31 |

| Полиуретан (PUR), жесткий | 57.6 | 32 |

| Полифенилен — армированный стекловолокном | 35.8 | 20 |

| Полифенилен (PP), ненасыщенный | 90.5 | 50.3 |

| Полиэстер | 123.5 | 69 |

| Полиэстер, армированный стекловолокном | 25 | 14 |

| Полиэтилен (PE) | 200 | 111 |

| Полиэтилен — терефталий (PET) | 59.4 | 33 |

| Празеодимий | 6.7 | 3.7 |

| Припой 50 — 50 | 24.0 | 13.4 |

| Прометий | 11 | 6.1 |

| Рений | 6.7 | 3.7 |

| Родий | 8 | 4.5 |

| Рутений | 9.1 | 5.1 |

| Самарий | 12.7 | 7.1 |

| Свинец | 28.0 | 15.1 |

| Свинцово-оловянный сплав | 11.6 | 6.5 |

| Селен | 3.8 | 2.1 |

| Серебро | 19.5 | 10.7 |

| Скандий | 10.2 | 5.7 |

| Слюда | 3 | 1.7 |

| Сплав твердый (Hard alloy) K20 | 6 | 3.3 |

| Сплав хастелой (Hastelloy) C | 11.3 | 6.3 |

| Сталь | 13.0 | 7.3 |

| Сталь нержавеющая аустенитная (304) | 17.3 | 9.6 |

| Сталь нержавеющая аустенитная (310) | 14.4 | 8.0 |

| Сталь нержавеющая аустенитная (316) | 16.0 | 8.9 |

| Сталь нержавеющая ферритная (410) | 9.9 | 5.5 |

| Стекло витринное (зеркальное, листовое) | 9.0 | 5.0 |

| Стекло пирекс, пирекс | 4.0 | 2.2 |

| Стекло тугоплавкое | 5.9 | 3.3 |

| Строительный (известковый) раствор | 7.3 — 13.5 | 4.1-7.5 |

| Стронций | 22.5 | 12.5 |

| Сурьма | 10.4 | 5.8 |

| Таллий | 29.9 | 16.6 |

| Тантал | 6.5 | 3.6 |

| Теллур | 36.9 | 20.5 |

| Тербий | 10.3 | 5.7 |

| Титан | 8.6 | 4.8 |

| Торий | 12 | 6.7 |

| Тулий | 13.3 | 7.4 |

| Уран | 13.9 | 7.7 |

| Фарфор | 3.6-4.5 | 2.0-2.5 |

| Фенольно-альдегидный полимер без добавок | 80 | 44.4 |

| Фторэтилен пропилен (FEP) | 135 | 75 |

| Хлорированный поливинилхлорид (CPVC) | 66.6 | 37 |

| Хром | 6.2 | 3.4 |

| Цемент | 10.0 | 6.0 |

| Церий | 5.2 | 2.9 |

| Цинк | 29.7 | 16.5 |

| Цирконий | 5.7 | 3.2 |

| Шифер | 10.4 | 5.8 |

| Штукатурка | 16.4 | 9.2 |

| Эбонит | 76.6 | 42.8 |

| Эпоксидная смола , литая резина и незаполненные продукты из них | 55 | 31 |

| Эрбий | 12.2 | 6.8 |

| Этилен винилацетат (EVA) | 180 | 100 |

| Этилен и этилакрилат (EEA) | 205 | 113.9 |

| Эфир виниловый | 16 — 22 | 8.7 — 12 |

Примечание: источниками справочных данных являются публикации в Интернете, поэтому они не могут считаться «официальными» и «абсолютно точными». Как правило, в Интернет справочниках не приводятся ссылки на научные работы, являющиеся основой опубликованных данных. Мы стараемся брать информацию из наиболее надежных научных сайтов. Однако если кого-то интересуют ссылки на эксперименты, советуем произвести самостоятельно углубленный поиск в Интернете. Будем признательны за любые комментарии к нашим справочным таблицам, а особенно за уточнения существующей информации или дополнение справочных данных.

Вас также может заинтересовать:

Коэффициент объемного расширения

ТКЛР материалов, используемых в электронике

Термостойкость бетона

Температурный фактор оказывает существенное влияние на формирование и изменение свойств бетона. Повышение температуры при твердении ускоряет химические реакции гидратации, что положительно влияет на рост прочности бетона. Резкое ускорение процессов твердения бетонов наступает при температурах 70-95С, и особенно при 170-20С. Однако при недостатке воды в бетоне воздействие повышенных температур замедляет процесс гидратации, снижает прочность бетонов. При полном испарении воды процесс твердения прекращается. Положительное влияние повышенных температур на скорость твердения бетонов послужило основой разработки и широкого применения в технологии железобетонных конструкций тепловлажностной обработки. Бетон нагревают с помощью пара, электроэнергии, инфракрасных лучей и др. При температурах более 100С тепловлажностную обработку ведут в автоклавах и специальных герметичных формах. Для получения долговечного бетона важно свести к минимуму его деформации при температурном воздействии. Остаточные деформации имеют место при недостаточном предварительном выдерживании бетона до тепловой обработки, повышенной скорости подъема температуры и ее снижения после отключения подачи пара. Опасность возникновения трещин при развитии температурных напряжений повышается при обработке изделий большой толщины сплошного сечения или из ячеистых бетонов с повышенным водосодержанием. Возникновение термических напряжений в бетоне возможно не только при его нагреве от внешних источников тепла, но и в результате саморазогрева за счет экзотермии при твердении. Трещинообразование в массивном бетоне носит обычно термический характер. Тепловыделение, или экзотермия, бетона является следствием гидратации цемента и структурообразования цементного камня. Анализ тепловыделения (калориметрический анализ бетона) является одним из наиболее объективных высокоинформативных методов исследования, широко используемый при исследовании кинетики процессов твердения цемента, оценке влияния его химико-минералогических и структурных особенностей, эффекта химических добавок, параметров порообразования, льдообразования и др. Обстоятельные исследования применения калориметрического анализа (в различных направлениях) выполнены О.П. Мчедло-вым-Петросяном и А.В. Ушеровым-Маршаком. Имеется положительный опыт использования калориметрических данных в компьютерных системах и информационных технологиях бетона. Экспериментальное определение тепловыделения бетонов производится в калориметрах термосного, адиабатического или изотермического типов. Наиболее широкое распространение получили простые по устройству термосные калориметры, недостатком которых является переменный и по существу случайный температурный режим твердения образцов бетона. Для пересчета получаемых данных на изотермический режим твердения разработана расчетная методика установления т.н. эквивалентных сроков, т.е. таких сроков, в которые бетон при постоянной температуре твердения 20°С будет показывать те же величины тепловыделения, какие наблюдаются при проведении опыта в термосном калориметре. Установленная таким путем зависимость изотермического тепловыделения от времени твердения является основной характеристикой бетона для расчета температурных полей в массивных бетонных конструкциях. В адиабатических калориметрах повышение температуры адекватно температуре в средней части крупных бетонных массивов, однако они сложны по устройству и редко используются на практике. Наиболее предпочтительными являются калориметры изотермического типа, позволяющие поддерживать температуру бетона в процессе измерения тепловыделения на постоянном уровне. Для приближенной расчетной оценки тепловыделения бетона предложены зависимости, учитывающие удельное тепловыделение цемента, параметры состава бетона, температуру и длительность твердения. Наиболее удобна для расчетного определения тепловыделения бетона зависимость, учитывающая удельное тепловыделение цемента. Интенсивные деструктивные процессы при нагревании бетона идут при температуре более 200°С . Нагрев в интервале 200-400°С приводит к постепенному снижению прочности цементного камня и бетона из-за дегидратации в основном гидроалюминатов, а также распада и перекристаллизации гидросульфоалюминатов кальция. При нагревании свыше 300°С нарушается структура цементного камня и бетона в результате различия деформаций гид-ратных продуктов цементного камня и непрогидратированых зерен цемента. При 500-600°С идёт разложение гидратных новообразований и дегидратация Са(ОН)2 — продукта гидролиза клинкерных минералов, преимущественно трехкальциевого силиката, что способствует дальнейшему снижению прочности цементного камня. В интервале 600-700°С возможно модификационное превращение р — 2СаО*SiO2 в у — 2СаО*SiO2, сопровождаемое некоторым увеличением объёма. Портландцементные образцы, прогретые до температуры 600-800°С, полностью разрушаются после выдерживания их в воздушно-сухих условиях в основном в результате вторичной гидратации оксида кальция. При непрерывном нагревании ДО 1200°С прочность цементного камня составляет 35-40% прочности контрольных образцов. При этом развивается значительная усадка — до 1 % и более. Установление основной причины разрушения цементного камня — гидратации, образующегося при нагреве оксида кальция -позволило разработать основной способ придания ему жароупорных свойств. Этот способ заключается во введении в цемент или бетонные смеси тонкомолотых минеральных добавок, которые химически связывают СаО, не образуют с минералами цемента легкоплавких веществ, являются устойчивыми к воздействию высоких температур и уменьшают усадку цементного камня при нагревании. Портландцемент по жаростойкости значительно уступает шлакопортландцементу, образующему при гидратации значительно меньшее количество Са(ОН)2. При достаточной величине остаточной прочности на сжатие бетона после нагревания до 800°С и использовании шлакопортландцемента отпадает необходимость введения тонкомолотых добавок. Специфическим видом разрушения бетона при тепловом воздействии является разрушение под воздействием огня в условиях пожара. Под влиянием высокотемпературного пламени снижается несущая способность бетонных и железобетонных конструкций, а через определённое время под действием огня возможно их разрушение. Снижение прочности бетона в условиях пожара происходит в результате развития внутренних напряжений вследствие различия температурного коэффициента линейного расширения цементного камня и заполнителей. При температуре выше 500°С снижение прочности бетона под воздействием огня усиливается разложением гидроксида кальция и полиморфным превращением b-кварца в а-кварц. Огнестойкость бетона, также, как и огнестойкость других строи-тельныхматериалов, характеризуется пределом огнестойкости — продолжительностью сопротивления воздействию огня до потери им прочности. Пределом огнестойкости строительных конструкций называется время, в течение которого они сохраняют несущие и ограждающие функции в условиях пожара. Потеря конструкцией несущей способности сопровождается ее внезапным либо очень быстрым обрушением. Ограждающая способность конструкций теряется, когда температура необогреваемой поверхности в среднем возрастает на 160°С и в смежных помещениях возможно самовоспламенение материалов. При этом в конструкциях образуются сквозные трещины, через которые проникают продукты горения и пламя. Предел огнестойкости определяется испытанием образцов в специальной камере, где тепловой режим поддерживают по стандартной кривой температура-время. Предел огнестойкости бетонных и железобетонных конструкций составляет 2-5 ч. Его повышают, увеличивая толщину бетонного слоя и подбирая соответствующий состав бетона. Способность бетона противостоять, не разрушаясь, совместному действию напряжений от механической эксплуатационной нагрузки и термических напряжений при определенном числе циклов нагрева и охлаждения либо при температурном градиенте называют термостойкостью. Требования к термостойкости бетона и железобетонных конструкций зависят от их назначения, конкретных условий эксплуатации. Так, термостойкие агрегаты должны сохранять проектную прочность в течение всего нормативного срока эксплуатации, железобетонные колонны в зданиях 1-ой степени огнестойкости при пожаре не должны разрушаться ранее 2,5 ч, покрытие пола горячих цехов должно выдерживать попеременный нагрев и остывание при действии ударных нагрузок. Существенное значение имеет вид заполнителя. Одним из важнейших факторов, влияющих на термическое расширение и термостойкость бетона, является его влажность. Равновесная влажность тяжелого бетона зависит от проницаемости бетона, степени гидратации и вида вяжущего, относительной влажности и температуры окружающей среды. Например, для тяжелого бетона на портландцементе с В/Ц=0,5 при 1=20°С равновесная влажность колеблется от 0,5 до 6,8% при изменении относительной влажности от 0,15 до 0,95. При интенсивном тепловом воздействии разрушению в большей степени подвергаются поверхностные слои бетона в изделиях и конструкциях с наибольшим градиентом влажности. Давление пара в бетоне в значительной степени зависит от скорости нагрева, проницаемости и начальной влажности. Наибольшее давление пара от теплового воздействия наблюдается при заполнении водой 70-80% порового пространства. Термостойкость бетона увеличивается с уменьшением размера крупного заполнителя, при тщательном приготовлении бетонной смеси и уходе за бетоном при его твердении с целью получения структуры с наименьшим количеством и минимальными по длине трещинами. Величина коэффициента расширения и термостойкость уменьшаются с возрастом бетона. Большей термостойкостью будет обладать бетон с меньшими значениями модуля упругости, большей теплопроводностью. Важное значение имеет также различие температурных деформаций крупного заполнителя и растворной части. Термостойкость бетона можно увеличить дисперсным армированием температуростойкими волокнами из асбеста, базальта или стальных фибр, конструктивным армированием, применением заполнителей из андезита, базальта, диабаза и других материалов, обеспечивающих минимальное различие температурных деформаций отдельных компонентов. Авторы: Л. И. Дворкин, О. Л. Дворкин

Источник https://udarnik.spb.ru/articles/vse-o-betone/koefficient_rasshireniya_betona/

Источник https://pressadv.ru/stali/koefficient-linejnogo-rasshireniya.html

Источник https://masterfibre03.ru/raschety/temperaturnoe-rasshirenie-betona.html